Guía Práctica - Registro de la impresión

Synopsis...

Un registro mediocre entre el positivo y la impresión es un tema que ha ocasionado problemas en las máquinas de serigrafía durante años. Por desgracia, hay muchos factores que pueden afectar la calidad de la precisión/reproducción dimensional del proceso de serigrafía, y a menudo, un error en la impresión está causado por una combinación de varios factores, por lo que es difícil encontrar la causa principal.

Hay tres factores principales que causan los problemas de precisión dimensional en las pantallas

Mecánico – es obvio que la malla es flexible, por lo tanto, si hay alguna diferencia en la tensión de la malla desde el momento en que se captó la imagen hasta el momento en que se imprimió, habrá una diferencia de tamaño. Por ejemplo, un positivo grueso de multicapas hará que la malla se deforme a su alrededor durante la aspiración de la exposición. En cuanto se proyecta la imagen, la malla se estirará. La malla volverá a contraerse una vez que se retire la presión de vacío. El mismo efecto puede ocurrir si el perfil del marco no permite que la malla se quede perfectamente plana contra el cristal de exposición.

Si la manta de vacío es muy pegajosa, también se puede producir un estiramiento inesperado de la malla. En algunos casos, puede tirar de la malla/plantilla hacia fuera, cuando esta aspirada hacia abajo. Este problema puede ser identificado y por lo tanto, arreglado, colocando simplemente una tela/tarjeta negra entre la malla y la manta para eliminar cualquier pegamiento posible. A pesar de que estos efectos son muy pequeños, pueden causar una distorsión de hasta 0,5 mm (500 μm) sobre una imagen de 1 m.

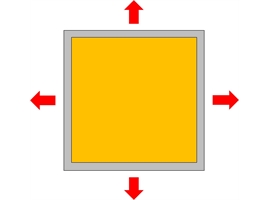

La distorsión mecánica se produce también durante el proceso de impresión en sí, por lo que, a menos que esté imprimiendo en contacto con la superficie, la distancia con respecto a la superficie hará que la imagen crezca ligeramente. En la mayoría de los casos, para las imágenes «gráficas» esto no es visible mientras la distancia de separación permanezca constante para todas las pantallas utilizadas en el trabajo. Sin embargo, cuando se requiere una colocación y un tamaño de imagen realmente precisos para aplicaciones «industriales», es recomendable usar pantallas de mayor tensión que requieren menor separación de contacto.

Otra posible causa de la distorsión de la imagen es la combinación de la presión de la rasqueta y las características de la tinta. Si la rasqueta se «arrastra» a través de la malla durante la impresión, o la viscosidad de la tinta crea una resistencia significativa, la malla y la plantilla pueden distorsionarse durante el trazo de la impresión. Una configuración cuidadosa de la impresión, así como la optimización de la viscosidad y la reología de la tinta pueden solucionar el problema.

Temperatura - las diferencias de temperatura pueden tener un efecto notable en el tamaño de los marcos de aluminio, lo que puede producir problemas de impresión. Por ejemplo, un marco de aluminio de 1 m por 1 m emulsionado, se seca a 40 °C y luego se expone inmediatamente. Si a continuación se deja enfriar a temperatura ambiente (20 °C) y se imprime, el marco se habrá reducido de 500 μm (0,5 mm) en ambas direcciones. Como la imagen se quedó «bloqueada» a una temperatura alta, la imagen en la pantalla a 20 °C será notablemente más pequeña. La solución a este problema es simple, siempre hay que exponer e imprimir a la misma temperatura que tiene el marco. Para aplicaciones delicadas, mantenga la misma temperatura ambiente en el área de preparación de la pantalla y en el taller de impresión, y deje que los marcos vuelvan a la temperatura ambiente después de los dos ciclos de secado con el fin controlar esta variable.

El positivo puede estar sujeto a efectos térmicos, sobre todo, si se deja en un vidrio de exposición caliente antes del propio proceso de exposición. Los cambios dimensionales suelen ser más pequeños que en el marco, pero pueden convertirse en algo relevante para aplicaciones más delicadas.

No solo los marcos de aluminio y los positivos son los que se ven afectados por la temperatura. Muchas superficies cambian de tamaño cuando se calientan, por lo que es crítico que los sustratos sensibles a la temperatura se encojan previamente antes de la impresión y el secado. Incluso los sustratos «estables» como el poliéster se encogerán si se exponen a temperaturas demasiadas elevadas.

Humedad - la mayoría de las sustancias absorben agua, algunas más que otras. Como regla general, cuanta más agua absorbe una sustancia, más tiende a expandirse. El papel es un ejemplo perfecto. Cambia el tamaño de forma significativa a medida que acumula, o pierde humedad, por lo tanto, es necesario preacondicionar las reservas de papel antes de imprimir.

Resumen:

Como se ha podido ver anteriormente, los problemas relativos al grabado son típicamente causados por diferencias en tensiones, temperaturas o contenido de humedad, y pueden ser debidos a la propia pantalla o al sustrato. Puede haber diferencias entre el conjunto de pantallas o entre las diferentes etapas del proceso. La mayoría de estos efectos son muy pequeños, pero si se producen simultáneamente, pueden tener un efecto aditivo que puede causar un defecto notable en la impresión.

Si se enfrenta a un problema de acabado de la pantalla o de impresión en su taller de serigrafía, lo primero es parar un momento y revisar todo el proceso, buscar estas diferencias y eliminarlas metódicamente, o controlar las variables en cada etapa.