Download Print Friendly Version: French

Guide de préparation - Développement d'écrans sérigraphiques

Synopsis...

Les étapes finales de la fabrication d'un écran sérigraphique sont le séchage et la finition. Bien que ces procédés soient relativement simples, il n'en faut pas moins bien comprendre un certain nombre de facteurs clé pour produire un écran de qualité.

Bac de dépouillement

Les écrans doivent être développés dans un bac séparé, distinct du bac de lavage/dégravage. Lors du lavage, cela permet d'empêcher que l'écran soit contaminé par les produits chimiques de dépouillement utilisés pour développer l'écran.

Le bac de dépouillement doit être placé sous une lumière jaune inactinique pour éviter le voilage pendant l'insolation, mais doit être équipé d'un rétroéclairage blanc pour inspecter de manière efficace l'écran pendant le dépouillement.

Température et pression de l'eau

L'eau utilisée pour le dépouillement doit être filtrée pour éviter la pénétration de particules dans la surface de l’émulsion. La température d'eau optimale pour le développement direct des écrans est de 15 à 30°C. Une eau trop froide ne fera que prolonger le processus de dépouillement, tandis qu’avec une eau trop chaude, l'émulsion risque de ramollir et de gonfler.

La pression de l’eau pour le dépouillement doit être assez puissante (4-6 bar) et jet avec une ample pulvérisation. L'objectif est de dissoudre rapidement et de rincer l'émulsion non exposée sans ramollir ou endommager l'écran. Pour un dépouillement manuel, la bonne pratique consiste à humidifier la brosse d'abord et ensuite de dépouiller la partie imprimée de l'écran, car c'est là que se trouve le gros de l’émulsion.

Si vous choississez un pistolet à haute pression pour dépouiller l'écran, assurez vous qu’il soit équipé d’ un jet diffus et veillez à le maintenir à 0,5 m de l'écran. Ne jamais utiliser de pistolet du côté raclette, car cela risque de propulser l'écran hors du cadre.

Pour le développement haute définition de petits pochoirs, il est possible d'accélérer le dépouillement a air comprimé afin d’optimiser des détails avec un risque minimum de d’endommagement des lignes/traits fins.

Dépouillement automatisé

Pour les grands écrans des ateliers professionnels, un système de dépouillement automatisé peut être très utile. Ces tours de dépouillement éliminent l'émulsion des deux côtés et permettent de réutiliser l’eau du dépouillement afin de l’économiser.

Erreurs de dépouillement d'écran

Détérioration du pochoir – Si le pochoir se détériore pendant le dépouillement, c'est souvent dû à une sous-exposition et/ou un séchage insuffisant avant exposition (voir les instructions d'insolation et de séchage). Les détériorations peuvent également être causées par des températures ou des pressions d'eau trop élevées.

Pour le développement d'écrans ultra-épais (>100 microns), évitez de pré-tremper l'écran, car cela risque de le ramollir et entraîner des détériorations pendant le dépouillement. Il vaut mieux utiliser le jet d'eau puissant sur le côté imprimé uniquement pour obtenir les meilleurs résultats possibles.

Graissage – Ces résidus brillants et transparents que l’on peut rencontrer sur les zones exposées d'un écran sec sont la cause d'un dépouillement incomplet côté raclette (ou d'une sous-exposition) ou d'une accumulation d'émulsion dans les eaux de dépouillement recyclées.

Séchage

Après le dépouillement, les écrans doivent être séchés rigoureusement avant l'impression. Il vaut mieux utiliser de l'air chaud (max 45°C) avec un bon écoulement d'air de chaque côté de l'écran. Il est possible d'accélérer le séchage en supprimant l'excès d'eau à la surface de l'écran à l'aide d'un aspirateur sec et humide tout en veillant à ne pas endommager la surface d'émulsion liquide.

Il n'est pas recommandé de sécher l'écran à l'aide de papier journal car cela risque de déposer à la surface de l'écran des fibres qui seront difficiles à éliminer plus tard (en particulier, si l'écran est sous-exposé).

Les écrans peuvent être séchés verticalement ou horizontalement en fonction de la production et de ce qui convient le mieux, mais il est recommandé d'utiliser un séchoir réservé spécialement à l'écran, après le dépouillement. Une fois le séchage effectué, la bonne pratique consiste à laisser les écrans sécher pendant 24 heures avant impression, car ils continuent à se durcir pendant ce temps-là. Cela permet d'optimiser leur durabilité, et est particulièrement avantageux pour les écrans photosensibles.

Inspection et dégravage des substrats

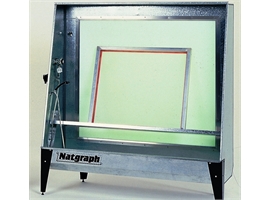

Une fois le séchage effectué, l'écran doit être examiné en profondeur pour détecter les défauts et les perforations. Pour les grands écrans, une boîte à lumière verticale est plus pratique qu'une table d'inspection horizontale.

L'inspection doit se faire par rétroéclairage de manière à détecter les moindres petits défauts. Utilisez un produit bloquant de marque tel le Regular Filler pour les encres à base de solvants et les encres à séchage ultraviolet. Pour les encres à base d'eau, utilisez une émulsion sensibilisée et veillez à post-exposer l'écran pour que cette émulsion durcisse. Les zones ouvertes peuvent être dégravées à l'aide d'une veille carte bancaire en guise de spatule ou d'une raclette étroite. Retouchez à l'aide d'une brosse de retouche, mais assurez-vous que la surface est bien plate après application.

Post-exposition

Les débats sur les avantages de la post-exposition vont bon train. La post-exposition aux ultraviolets des écrans après le séchage est essentielle si vous avez dégravé avec une émulsion à additifs sensibles, mais n'a que peu ou pas d'effet sur les écrans photosensibles à durcissement unique Diazo. Elle améliore légèrement la résistance à l'eau des écrans photosensibles à double durcissement, mais aura un effet perceptible sur les écrans photopolymères. La post-exposition ne remplace pas une bonne exposition initiale et n'aura pas d'incidence sur un écran largement sous-exposé, puisque fondamentalement, une émulsion qui n'est pas là ne peut pas durcir !

Utilisation de ruban adhésif

La plupart des écrans nécessitent l'utilisation de ruban adhésif pour apporter une sécurité supplémentaire pendant l'impression. Le type de ruban dépend des encres utilisées pour l'impression, c.-à-d., encres à base d'eau ou solvants. Il est important d'éviter l'utilisation de ruban épais car cela affectera le contact avec le substrat et/ou la raclette. Veillez à ne pas trop tendre le ruban de l’adhésif ou à plier le substrat lors de l'application du ruban car cela peut déformer l'image lors de l'impression. La pose de ruban sur plusieurs écrans est un travail coûteux en main d'œuvre et en temps. Ce travail sera minimisé si la fabrication de l'écran initiale a été efficace.

Résumé :

Chaque étape du processus de fabrication d'écran sérigraphique est importante et comporte des variables qui peuvent affecter le résultat final. Comprendre les bases et tous les éléments de la fabrication d'écrans sérigraphiques et adopter une approche de résolution des problèmes portera des fruits a long terme.

Download Print Friendly Version French