Download Print Friendly Version: Polish

Poradnik - Powlekanie emulsją

Synopsis...

Ten poradnik opisuje sprawdzone techniki powlekania emulsjami fotomatrycowymi PLUS.

Cel – Stała produkcja wysokiej jakości matryc, które spełniają wszystkie wymagania dotyczące sitodruku.

Zalecenia:

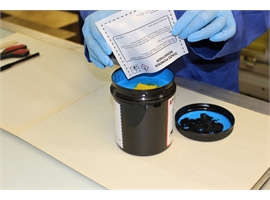

Uczulanie i mieszanie - Emulsje PLUS są oferowane w dwóch wersjach: wymieszane z substancją uczulającą albo z oddzielną saszetką zawierającą uczulacz Diazo. Proszek Diazo dodaje się bezpośrednio do emulsji (nie trzeba go uprzednio rozpuszczać w wodzie). To gwarantuje zachowanie fabrycznej lepkości i uzyskanie optymalnej konsystencji. Zawsze należy otwierać saszetkę z proszkiem Diazo za pomocą nożyczek, aby nacięcie było proste i niepostrzępione. Należy przytrzymać saszetkę 1 – 2 cm nad powierzchnią emulsji i stopniowo wysypywać proszek na emulsję. Za pomocą drewnianego albo plastikowego mieszadła (nigdy metalowego) należy delikatnie „wcisnąć” proszek Diazo do emulsji, minimalizując jego straty. Emulsja musi być wymieszana bardzo dokładnie.

Ważna wskazówka: Zawsze należy uczulać emulsję co najmniej 24 godziny przed jej zastosowaniem, aby proszek Diazo zdążył się w niej całkowicie rozpuścić, a z emulsji uwolniły się pęcherzyki powietrza.

Emulsje fotopolimerowe, które są fabrycznie połączone z uczulaczem, również należy wymieszać przed pierwszym użyciem, ponieważ podczas przechowywania składniki mogą się delikatnie rozwarstwić.

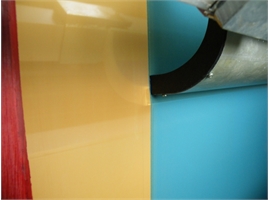

Powlekanie ręczne albo automatyczne - Zarówno powlekanie ręczne, jak i automatyczne przynosi wspaniałe rezultaty, jednak maszyny powlekające w większym stopniu pozwalają na uzyskanie stałych, niezmiennych rezultatów niż metoda manualna. Maszyny powlekające są szczególnie przydatne w pracy na bardzo dużych szablonach albo na szablonach, które mają taki sam rozmiar.

Wybranie rynienki do powlekania –

Wybranie rynienki do powlekania i jej właściwa pielęgnacja są kluczowe dla uzyskania wysokiej jakości druku. Rynienki mogą mieć ostrą lub zaokrągloną krawędź, zależnie od tego, jaka jest pożądana grubość nanoszonej warstwy. Rynienka z ostrą krawędzią naniesie znacznie mniej emulsji w ramach jednej powłoki niż rynienka z zaokrągloną krawędzią. Krawędź rynienki musi być regularnie kontrolowana pod kątem szczelin i nieregularności, a jeśli stwierdzone zostanie uszkodzenie, należy ją wymienić.

Techniki powlekania - Nacisk, kąt nachylenia oraz prędkość powlekania to czynniki, które mają ważny wpływ na ilość emulsji nałożonej podczas zaciągnięcia. Oto omówienie każdego z nich:

Nacisk – Od siły nacisku ważniejsze jest to, aby był on stały. Należy zastosować odpowiedni nacisk, aby mieć pewność, że krawędź rynienki przylega do siatki na całej powierzchni w trakcie zaciągania emulsji. Jeżeli emulsja ma wysoki stopień lepkości, można delikatnie zwiększyć nacisk, tak aby nie powstała „kałuża” na środku szablonu. Zależnie od lepkości emulsji, siatka może się ugiąć o 1 – 3 mm przy krawędzi rynienki.

Kąt – Zazwyczaj stosuje się odchylenie od pozycji poziomej rzędu 15° – 30°. Utrzymanie stałego kąta nachylenia ma istotne znaczenie. Wiele rynienek ma fabryczne nacięcia na łopatkach umieszczonych na ich końcach, które gwarantują uzyskanie właściwego kąta nachylenia.

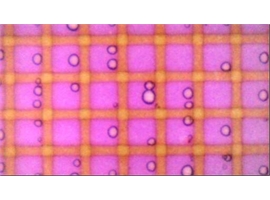

Prędkość –Zawsze należy nakładać powłokę najwolniej, jak to możliwe. To pomoże zminimalizować ilość powietrza uwięzionego w otworach siatki. Im twardsza jest siatka i im gęstsza jest emulsja, tym wolniej należy nakładać powłokę. Podczas ręcznego zaciągania należy uważać, aby nie pozostawić na siatce linii spowodowanych nagłym drgnięciem ręki. Rysunek obok przedstawia bąbelki powietrza uwięzione przy siatce podczas nakładania powłoki. Należy przestrzegać ogólnej zasady, która mówi, że prędkość nakładania powłoki powinna wynosić od 80 do 300 cm na minutę, zależnie od lepkości emulsji.

Ważna wskazówka: Nawet niewielkie różnice w ilości emulsji w rynience mogą mieć znaczący wpływ na gęstość powłoki. Dlatego w sytuacjach, gdy gęstość powłoki ma kluczowe znaczenie (na przykład w czterokolorowych wydrukach półtonowych) należy dopilnować, aby koryta zawsze były wypełnione do tej samej wysokości przy każdym szablonie z danego zestawu.

Zawsze należy wycierać krawędź powłoki natychmiast po zakończeniu zaciągania.

Zasady nakładania powłoki - Liczba nakładanych powłok i sposób ich nakładania to najlepszy sposób na kontrolowanie wskaźników matrycy Rz i EOM. W większości sitodruków dąży się do uzyskania szablonu, który będzie miał cienką, płaską warstwę matrycy po stronie druku oraz cienką, w pełni utwardzoną warstwę emulsji po stronie rakla. Budowa matrycy zależy przede wszystkim od zastosowania wielu mokrych powłok po stronie rakla, natomiast gładkość matrycy jest rezultatem nakładania cienkich warstw emulsji po stronie druku.

Typowa metoda ręcznego zaciągania emulsji polega na nałożeniu jednej albo dwóch podstawowych powłok emulsji po stronie druku, które „wypełnią” siatkę, a zaraz potem na nałożeniu jednej albo dwóch powłok po stronie rakla. Dzięki temu mokra emulsja zostanie przeciśnięta przez siatkę na stronę druku, a po stronie rakla pozostanie tylko cienka, uszczelniająca warstwa. Maszyny powlekające umożliwiają zaciągnięcie emulsji po obu stronach jednocześnie, dlatego ta metoda jest bardzo wydajna. Należy jednak pamiętać, że ostatnia podstawowa powłoka zawsze musi być nałożona po stronie rakla.

Oczywiście istnieje wiele odmian tej metody, które zależą od wielkości ramki, numeru sita, wymagań dotyczących obrazu itd. Ogólne zalecenie jest jednak takie, aby zaczynać po stronie druku, a kończyć po stronie rakla.

Dodatkowe powleczenie - Wszystkie emulsje tracą objętość podczas wysychania na skutek wyparowywania wody, przez co kurczą się wokół włókien siatki i pozostawiają nierówną powierzchnię. Dlatego stosuje się dodatkowe powleczenie do wypełnienia dziur na nierównej powierzchni emulsji po stronie druku, tak aby uzyskać płaską powierzchnię matrycy (niskie Rz) i zminimalizować nierówności podczas drukowania. Dodatkowe powleczenie może być stosowane tylko na szablonach, które są całkowicie wyschnięte. Standardowo stosuje się dwa powleczenia, po czym szablon jest odstawiany do ponownego wyschnięcia. Jeżeli wymagane jest jeszcze niższe Rz, można zastosować więcej dodatkowych powleczeń.Niektóre maszyny powlekające są wyposażone w suszarki podczerwieni, które ułatwiają suszenie na etapie pośrednim i pozwalają na stosowanie dodatkowych powleczeń w ramach jednego, nieprzerwanego procesu produkcyjnego.

Ważna wskazówka: Aby uzyskać jeszcze wyższe parametry, można zastosować połączenie rynienek o ostrej i zaokrąglonej krawędzi. Krawędź zaokrągloną stosuje się wówczas do podstawowej warstwy, a krawędź ostrą – podczas nakładania dodatkowych mokrych powłok na wyschniętą powierzchnię. To zmniejsza szorstkość powierzchni (Rz) bez znaczącego zwiększenia profilu matrycy (EOM).

Suszenie - Szablony z emulsją należy suszyć w pozycji poziomej, drukiem do dołu. Jeżeli szablon zostanie ustawiony pionowo, mokra emulsja zacznie spływać w dół siatki, tworząc fałdy. Dla osiągnięcia najlepszych rezultatów należy suszyć szablony za pomocą ciepłego, suchego powietrza (35°C, 10% względnej wilgotności). Suszenie jest kluczowym etapem procesu tworzenia szablonu. Więcej informacji na ten temat zamieściliśmy w poradniku „How to Guide to drying” na stronie macdermid.com/autotype.

Mierzenie profilu matrycy (EOM) - Możliwość zmierzenia profilu matrycy jest kluczowa dla uzyskania stałych, niezmiennych wydruków szablonów, ponieważ nawet różnica rzędu +1µ w profilu matrycy może przynieść widoczne różnice w rozłożeniu mokrego tuszu. Ręczne urządzenie do pomiaru grubości powłoki na poliestrowej siatce jest łatwe w użyciu i pozwala na natychmiastowy odczyt.

Mierzenie szorstkości matrycy (Rz) - Szorstka matryca (wysokie Rz) daje niską jakość druku, dlatego możliwość zmierzenia wskaźnika Rz jest bardzo przydatna. Obecnie na rynku dostępnych jest wiele przenośnych mierników, które umożliwiają natychmiastowy pomiar szorstkości powierzchni matrycy.

Powlekanie bardzo gęstych matryc - Do powlekania bardzo gęstych matryc (>200µ) stosuje się specjalną technikę. Na naszej stronie macdermid.com/autotype zamieściliśmy poradnik How to Guide ze szczegółowymi informacjami na temat tego, jak produkować bardzo gęste matryce.

Download Print Friendly Version Polish