Poradnik – Pasowanie druku

Synopsis...

Słabe pasowanie pomiędzy pozytywem, a wydrukiem jest kwestią, która od lat powodowała problemy z drukarkami sitodrukowymi. Niestety, w procesie druku sitowego istnieje wiele czynników mogących wpływać na dokładność odwzorowania obrazu, a często niewłaściwe pasowanie w druku powoduje wiele czynników. Utrudnia to śledzenie przyczyny źródłowej.

Istnieją trzy główne przyczyny problemów z dokładnością wymiarową ekranów.

Mechaniczna – siatka jest oczywiście elastyczna, dlatego też, jeśli występują jakiekolwiek różnice w naprężeniu siatki przy odwzorowaniu obrazu w druku, będzie pewna różnica w wielkości. Na przykład; gruby, wielowarstwowy pozytyw spowoduje, że siatka odkształci się wokół niego przy działaniu próżni podczas ekspozycji, to istotnie rozciągnie siatkę przy odwzorowaniu obrazu, która następnie skurczy się po ustąpieniu podciśnienia. Ten sam efekt można zauważyć, jeżeli profil ramy nie umożliwia idealnego przylegania siatki do szkła ekspozycyjnego.

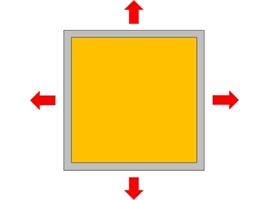

Nieoczekiwane rozciąganie siatki może również wystąpić, jeśli płaszcz podciśnieniowy jest bardzo lepki. W niektórych przypadkach może on ciągnąć siatkę/matrycę na zewnątrz przy podciśnieniu. Ten problem można zidentyfikować, a następnie rozwiązać poprzez umieszczenie czarnej szmatki lub karty pomiędzy siatką a płaszczem, aby rozszczelnić każde takie miejsce. Chociaż takie oddziaływania są bardzo małe, mogą powodować zniekształcenia do 0,5 mm (500 μm) na obrazie o wielkości 1 m.

Mechaniczne odkształcenie powstaje również podczas samego procesu drukowania; jeśli nie drukuje się stykowo, odległość drukowania niestykowego będzie powodować nieznaczne powiększenie obrazu. W większości przypadków obrazów graficznych nie jest to zauważalne, dopóki odległość w druku niestykowym pozostaje stała dla wszystkich ekranów użytych do danego zlecenia. Jeśli jednak dla zastosowań „przemysłowych” wymagana jest naprawdę duża dokładność obrazu względem wielkości i umieszczenia, zalecane jest stosowanie ekranów o większym naprężeniu siatki, które można stosować do mniejszych odległości przy drukowaniu niestykowym.

Inną możliwą przyczyną odkształcenia obrazu jest kombinacja ciśnienia ssania i właściwości farby. Jeśli rakiel „przepycha” przez siatkę podczas drukowania lub lepkość farby tworzy znaczny opór, siatka i matryca mogą zostać zniekształcone w procesie druku. Staranne ustawienie prasy drukarskiej oraz optymalizacja lepkości farby i odkształcenia będą dotyczyć tego problemu.

Temperatura – różnice temperatur mogą mieć zauważalny wpływ na wielkość ram aluminiowych, co może prowadzić do problemów z pasowaniem. Na przykład; rama aluminiowa 1 m x 1 m jest powleczona, wysuszona w temperaturze 40 °C, a następnie niezwłocznie naświetlona. Jeśli następnie umożliwi się jej schłodzenie do temperatury pokojowej (20 °C) i wykonanie druku, rama skurczy się o 500 μm (0,5 mm) w obydwu kierunkach. Skoro obraz został „zabezpieczony” w wyższej temperaturze, obraz na ekranie w temperaturze 20 °C będzie wyraźnie mniejszy. Rozwiązanie tego problemu jest proste; zawsze należy wykonywać ekspozycję i druk przy tej samej temperaturze ramy. W przypadku zastosowań krytycznych utrzymuje się tę samą temperaturę otoczenia w strefie produkcji matryc i drukarni oraz umożliwia ramom powrót do temperatury pokojowej po obydwu cyklach suszenia, żeby kontrolować tę zmienną.

Pozytyw warstwowy może podlegać wpływom temperatury, zwłaszcza w przypadku pozostawania na gorącym szkle ekspozycyjnym przed naświetleniem. Zmiany w wymiarach są zwykle mniejsze niż dotyczące ram, ale mogą stać się istotnym czynnikiem w przypadku zastosowań krytycznych.

Temperatura ma wpływ nie tylko na ramy aluminiowe i pozytywy, wiele podłoży zmieni rozmiar w przypadku podgrzania, dlatego bardzo ważne jest, aby podłoża wrażliwe na temperaturę były wstępnie skurczone przed drukowaniem i suszeniem. Nawet „stabilne” podłoża, takie jak poliester, kurczą się w przypadku wystawienia na działanie wystarczająco wysokich temperatur.

Wilgoć – większość substancji absorbuje wodę; niektóre znacznie więcej niż inne. Zasadniczo przyjmuje się, że im więcej wody absorbuje substancja, tym bardziej się rozszerza. Papier jest doskonałym przykładem, gdyż znacznie zmienia rozmiar w przypadku wzrostu lub straty wilgotności, więc zapasy papieru przed drukowaniem muszą spełniać warunki wstępne.

Podsumowanie:

Jak widać z powyższego opracowania, problemy z pasowaniem zazwyczaj powstają z powodu różnic w naprężeniach, temperaturach lub zawartości wilgoci i mogą wynikać z samej matrycy lub podłoża. Mogą występować różnice pomiędzy matrycami w zestawie lub między etapami w procesie. Większość z tych oddziaływań jest bardzo mała, lecz mogą występować razem powodując zauważalną różnicę pasowania.

Jeżeli doświadczasz problemów w zakresie obróbki wykończeniowej matryc lub pasowania, najpierw należy cofnąć się o krok i wykonać przegląd całego procesu, poszukać tych różnic i metodycznie dokonać wykluczeń, lub kontrolować zmienne na każdym etapie.