Download Print Friendly Version: Spanish

Guía Práctica - Revelado y acabado del esténcil

Synopsis...

Las fases finales en la realización de pantallas son el lavado, el secado y el acabado. A pesar de que se trata de procesos relativamente sencillos, sigue existiendo una serie de elementos que es preciso acertar adecuadamente para producir una buena pantalla.

Cabina de lavado

Las pantallas deben revelarse en una cabina específica distinta a la del lavado de pantallas. De esa forma, se evita la posible contaminación del esténcil con los productos químicos decapantes utilizados para recuperarlo.

La cabina de lavado debe ubicarse en una zona segura con luz amarilla para evitar la condensación sobre las pantallas en el tiempo de espera para el revelado, pero también debe contar con iluminación posterior que permita una inspección eficaz de la pantalla durante el lavado.

Temperatura y presión del agua

El agua de lavado debe filtrarse para evitar que sean captadas posibles partículas por la superficie blanda de la emulsión. La temperatura ideal del agua para el revelado del esténcil debe ser entre 15 y 30° C; si está demasiado fría, ralentizará el lavado y, demasiado caliente, hará que la emulsión se ablande y se hinche.

La presión de lavado debe ser bastante potente (entre 4 y 6 bares), y con un espray de buena pulverización. La finalidad es disolver y enjuagar con rapidez la emulsión no expuesta sin ablandar ni dañar el esténcil. En caso de lavado manual, la buena práctica es humedecer primero el lado de la raedera y, a continuación, realizar la mayor parte del lavado sobre el lado de impresión de la pantalla, ya que es donde se encontrará la mayoría del esténcil.

Si se plantea utilizar una pistola de alta presión para lavar el esténcil, utilice una posición de pulverización difusa y asegúrese de permanecer al menos medio metro del esténcil. No utilice nunca la pistola por el lado de la raedera, ya que se despegaría el esténcil de la malla.

En el revelado de pantallas pequeñas para aplicaciones con gran definición, puede emplearse el método del aire comprimido para acelerar el lavado, logrando grandes efectos, ya que se abrirán los detalles delicados sin apenas riesgo para las líneas o diseños finos.

Lavado automático

Cuando es necesario procesar pantallas grandes en un taller con alta carga de trabajo, un sistema de lavado automático puede ayudar bastante. Estas máquinas en forma de “torre" lavan la pantalla por ambos lados y, a menudo, permiten reutilizar el agua de revelado de la primera parte del revelado reduciendo así su consumo.

Defectos en el lavado del esténcil

Rotura de los esténciles: si las pantallas se rompen durante el lavado, muchas veces es señal de que la exposición ha sido mínima o el secado insuficiente antes de la exposición (consulte las Guías Cómo se hace sobre Exposición y Secado). Una rotura también puede ser causada por una temperatura del agua excesiva o por demasiada presión del agua.

Al revelar esténciles ultra gruesos (>100 micras) evite la tentación de empapar previamente las pantallas, ya que el esténcil se ablandaría y se rompería durante el lavado. Es mejor utilizar un chorro de agua potente sobre el lado de la impresión, ya que es como se consiguen los mejores resultados.

Eflorescencias: tienen el aspecto de un residuo brillante transparente en las zonas libres del esténcil ya secado, y la causa es debida a un lavado incompleto desde el lado de aplicación de la raedera (también puede ser señal de baja exposición), o una posible acumulación de emulsión en el agua de lavado reutilizada.

Secado

Después del lavado, las pantallas tienen que ser totalmente secas antes de la impresión. Lo mejor es usar aire caliente (a 45° C como máximo), aplicando un buen flujo de aire por ambos lados de la pantalla. Puede acelerar el secado eliminando buena parte del agua sobrante de la superficie de la pantalla con una aspiradora especial en seco y húmedo, aunque deberá cuidar de no dañar la superficie blanda de la emulsión.

No es adecuado secar el esténcil con papel de periódico, ya que podrían quedar fibras del papel en su superficie que será difícil retirar más adelante (sobre todo, si la exposición del esténcil es insuficiente).

Las pantallas pueden secarse en posición vertical u horizontal, dependiendo de lo que resulte más adecuado para la producción, pero es aconsejable utilizar una secadora especial para este secado tras el lavado. Tras el secado, es aconsejable colocar en vertical las pantallas durante al menos 24 horas antes de la impresión, ya que seguirán endureciéndose, aumentando con ello su durabilidad; esto presenta grandes ventajas, sobre todo en los esténciles con fotopolímeros.

Inspección y detección de errores

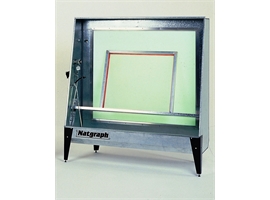

Tras el secado, es necesario examinar el esténcil detenidamente en busca de defectos, así como para identificar cualquier poro. Con pantallas grandes, una caja de luz casi vertical resulta más práctica que una mesa horizontal de inspección.

La inspección debe realizarse con iluminación posterior para detectar defectos mínimos. Con cualquier tinta base disolvente y con tintas de curado por ultravioleta utilice una tapa poros comercial como, por ejemplo, Regular Filler. Con tintas base de agua, utilice una emulsión sensibilizada y recuerde exponer la pantalla después para endurecer la emulsión. Es posible bloquear grandes áreas abiertas utilizando una tarjeta de crédito vieja como esparcido o una raedera estrecha para emulsionar. Arregle cuidadosamente los poros con un pincel para retoques, pero asegúrese de que la superficie sea lisa antes de la aplicación.

Post exposición

Existen opiniones diversas acerca de las ventajas de la post exposición. La post exposición de la pantalla a luz ultravioleta una vez seca es fundamental si se ha trabajado con una emulsión sensibilizada, pero apenas si tiene efectos en foto estarcidos de cura simple sensibilizados con Diazo. Mejorará levemente la resistencia al agua de una foto esténcil dual cure, pero la post exposición tendrá una influencia muy visible en esténciles de fotopolímeros. La post exposición no puede reemplazar una exposición inicial correcta, y no tendrá influencia en esténciles mal o poco expuestos ya que, en esencia, ¡no se puede endurecer una emulsión que no existe!

Tapar con cinta

La mayoría de las pantallas necesitan que se aplique cinta para mayor seguridad durante la impresión. El tipo de cinta utilizado estará condicionado por las tintas con que se imprima: base agua o base disolvente. Conviene no utilizar cintas gruesas, ya que afectan negativamente al contacto con el sustrato y el movimiento de la raedera. Tenga cuidado de no estirar demasiado la cinta o flexionar la malla al aplicar la cinta, ya que puede distorsionar la imagen en la impresión. Aplicar cinta a varias pantallas aumenta mucho el coste, y es una operación que requiere mucha mano de obra que puede reducirse con una confección eficaz de las pantallas preparadas de antemano.

Resumen:

Todas las etapas son importantes en la confección de pantallas, y se ven afectadas por factores que pueden influir en el resultado final. Entender los rudimentos de todos los elementos de la realización de pantallas y un enfoque metódico en la detección de fallos supone un buen ahorro a largo plazo.

Download Print Friendly Version Spanish