Download Print Friendly Version: Polish

Poradnik - Wytwarzanie i wykańczanie matryc

Synopsis...

Ostatnimi etapami w procesie wytwarzania matryc do druku sitowego są mycie, suszenie i wykańczanie. Mimo że są to stosunkowo proste procesy, wciąż istnieje pewna ilość czynników kluczowych, które warunkują uzyskanie dobrego szablonu.

Kabina do płukania

Szablony powinno się wytwarzać w dedykowanej do tego kabinie do płukania, stanowiącej odrębne wyposażenie w stosunku do kabiny do oczyszczania ekranów. Zapobiegnie to potencjalnemu zanieczyszczaniu matrycy środkami chemicznymi stosowanymi do usuwania z matryc pozostałości farb.

Kabina do płukania powinna być usytuowana w strefie żółtej lampy ciemniowej, aby zapobiec powstawaniu „zamgleń” ekranów podczas oczekiwania na wykonanie i powinna być wyposażona w białe podświetlenie, aby umożliwić skuteczną kontrolę szablonu podczas płukania.

Temperatura wody i ciśnienie

Woda stosowana do płukania powinna być filtrowana, aby zapobiec osadzaniu się cząsteczek na miękkiej powierzchni emulsji. Optymalna temperatura wody dla wykonywania matryc bezpośrednich to 15 do 30 ° C; zbyt zimna woda spowolni proces płukania, a zbyt gorąca może powodować mięknienie i pęcznienie emulsji.

Ciśnienie płukania powinno być dość silne (4-6 barów), aby odpowiednio wypłukać wzór. Celem jest szybkie rozpuszczenie i spłukanie nienaświetlonej emulsji bez zmiękczenia czy uszkodzenia matrycy. W przypadku płukania ręcznego zaleca się najpierw zmoczyć ekran od strony raklowej, a następnie wykonać większość płukania ekranu od strony druku, gdyż tam jest większa część emulscji.

W przypadku użycia pistoletu wysokociśnieniowego (HPG) do spłukiwania matrycy, wybierz rozpylanie rozproszone i upewnij się, że pistolet jest w odległości co najmniej 0,5 m od matrycy. Nigdy nie używaj pistoletu od strony raklowej, ponieważ wypłucze on matrycę z siatki.

Przy wytwarzaniu małych ekranów do zastosowań o wysokiej rozdzielczości świetnie sprawdza się stosowanie przyspieszonego płukania ze sprężonym powietrzem, ponieważ zapewnia otwarcie drobnych szczegółów przy minimalnym ryzyku uszkodzenia bardzo drobnych rastrów.

Płukanie automatyczne

W obciążonym produkcyjnie zakładzie, przy wytwarzaniu dużych ekranów bardzo pomocny może okazać się automatyczny system płukania. Konstruktorzy „wież” zapewniają płukanie ekranu z obu stron, i często ponownie wykorzystują odpowiednio przygotowaną wodę do pierwszej części płukania, aby zmniejszyć jej zużycie.

Wady związane z płukaniem matryc

Przerwanie matrycy – Jeśli ekrany ulegają przerwaniu podczas płukania, jest to często oznaką całkowitego niedoświetlenia i/lub niewystarczającego wysuszenia matrycy przed naświetlaniem (zobacz poradniki dotyczące naświetlania i suszenia). Przerwanie może być spowodowane zbyt wysoką temperaturą wody lub zbyt dużym ciśnieniem wody.

Przy wytwarzaniu bardzo grubych matryc (> 100 mikronów) należy unikać pokusy wstępnego moczenia ekranów, ponieważ zmiękcza to matrycę, co prowadzi do powstawania przerwań w czasie płukania. Aby uzyskać najlepsze rezultaty, najlepiej jest stosować silny strumień wody od strony druku.

Szumowina – Może być postrzegana jako przezroczysta błyszcząca pozostałość w otwartych obszarach wysuszonej matrycy; powstaje w wyniku niepełnego wypłukania od strony raklowej (również oznaka niedoświetlenia) lub ewentualnego nagromadzenia emulsji w wodzie do płukania, ponownie wprowadzanej do obiegu.

Suszenie

Po płukaniu matrycy należy dokładnie wysuszyć przed wykonaniem druku. Najlepiej zastosować ciepłe powietrze (maks. 45 °C) z dobrym przepływem powietrza po obu stronach ekranu. Można przyspieszyć suszenie usuwając nadmiar wody z powierzchni ekranu za pomocą odkurzacza do powierzchni mokrych i suchych, ale należy uważać żeby nie uszkodzić miękkiej powierzchni emulsyjnej.

Nie zaleca się suszenia matrycy przy pomocy papieru gazetowego, ponieważ na powierzchni matrycy mogą pozostać włókna papierowe, które później są trudne do usunięcia (zwłaszcza z niedoświetlonej matrycy).

Matryce można suszyć pionowo lub poziomo, w zależności od tego, co jest najbardziej dogodne w produkcji, ale zalecane jest używanie specjalnej suszarki przeznaczonej do suszenia ekranów po płukaniu. Po wysuszeniu, zaleca się pozostawić ekrany na co najmniej 24 godziny przed wykonaniem druku, ponieważ nadal będą się utwardzały. Zwiększa to ich trwałość i jest szczególnie korzystne dla matryc fotopolimerowych.

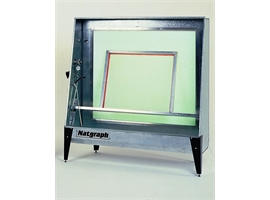

Sprawdzenie i identyfikowanie wad

Po wysuszeniu, matrycę należy dokładnie sprawdzić pod względem wad i wychwycić wszelkie dziurki [punkty niedoświetlone]. W przypadku dużych ekranów praktyczniejsza jest prawie pionowa podświetlana ramka niż poziomy stół kontrolny.

Takie stanowisko kontrolne musi być wyposażone w podświetlenie, aby można było zidentyfikować nawet najdrobniejsze wady. Użyj opatentowanego wypełniacza blokującego Regular Filler, który jest przeznaczony do wszystkich farb na bazie rozpuszczalników i utwardzanych promieniami UV. W przypadku farb wodnych, używaj emulsji uczulonej i pamiętaj o ponownym naświetleniu ekranu, aby tę emulsję utwardzić. Duże otwarte powierzchnie można blokować przy pomocy starej karty kredytowej, jako powlekaczki, albo wąskiej rynienki do powlekania. Starannie identyfikuj dziurki używając retuszującej szczoteczki i upewnij się, że po aplikacji powierzchnia jest płaska.

Ponowne naświetlenie

Często prowadzi się dyskusje na temat korzyści wynikających z ponownego naświetlenia. Ponowne naświetlenie ekranu światłem UV, po jego wyschnięciu, jest niezbędne w przypadku zastosowania emulsji uczulonej podczas identyfikowania dziurek [wad miejscowych/punktów niedoświetlonych], lecz ma ono niewielki lub żaden wpływ na pojedynczo utwardzane fotomatryce typu Diazo. Poprawi ono nieco odporność matrycy typu Dual Cure na działanie wody, ale ponowne naświetlenie będzie miało godny uwagi efekt na matrycach fotopolimerowych. Ponowne naświetlene nie zastępuje prawidłowego naświetlenia pierwotnego i nie będzie miało żadnego wpływu na rażąco niedoświetloną matrycę, ponieważ zasadniczo nie można utwardzić emulsji, która tam nie występuje!

Używanie taśm

Większość matryc wymaga użycia taśm, aby zwiększyć bezpieczeństwo podczas wykonywania druku. Rodzaj wybranej taśmy będzie zależeć od farb, które używane są do wykonania druku, np. na bazie wody lub na bazie rozpuszczalników. Ważne jest, aby unikać używania taśm grubych, ponieważ będą one wpływać na kontakt z podłożem i/lub przesuw rakla. Zadbaj o to, aby nie rozciągać taśmy ani nie wyginać siatki podczas oklejania taśmą, ponieważ może to skutkować zniekształceniem obrazu przeznaczonego do wykonania druku. Oklejanie taśmą wielu ekranów jest bardzo kosztowne i pracochłonne. Można to minimalizować poprzez skuteczne wytwarzanie ekranów już za pierwszym razem.

Podsumowanie:

Każdy etap procesu wytwarzania matryc jest istotny i zawiera zmienne, które mogą wpływać na efekt końcowy. Zasadnicze rozumienie wszystkich czynników mających wpływ na wytwarzanie matryc i metodyczne podejście do wykrywania wad okażą się w dłuższej perspektywie korzystne finansowo.

Download Print Friendly Version Polish