Download Print Friendly Version: Polish

Poradnik - Naświetlanie ekranów

Synopsis...

Naświetlanie jest jednym z najważniejszych etapów w procesie produkcji matryc i będzie miało bezpośredni wpływ na jakość druku oraz trwałość matrycy. Wybranie odpowiedniego systemu naświetlania jest równie ważne, więc ten poradnik dostarczy istotnych porad, które umożliwią wybór najlepszego systemu spełniającego Twoje wymagania.

Czynniki, które należy wziąć pod uwagę przy wyborze systemu naświetlania:

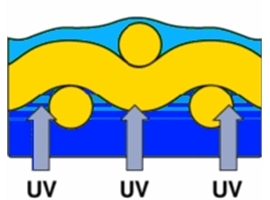

Jakość światła UV - fotomatryce typu Diazo, Dual Cure i Photopolymer (fotopolimerowe) są wrażliwe jedynie na światło ultrafioletowe o długości fali od 320 do 430 nanometrów. Bardzo ważne jest, aby wybrać źródło światła, które ma wydajność widmową mieszczącą się w tym zakresie. Należy unikać źródeł światła, które wytwarzają duże ilości podczerwieni (IR), ponieważ ta energia cieplna szybko przyczyni się do stopienia matryc. W razie wątpliwości należy sprawdzić wydajność widmową z producentem sprzętu w celu zapewnienia, że jest ona zgodna.

Moc światła - do standardowego naświetlania kontaktowego, wybierz najmocniejszą lampę, jaką można. Im mocniejsza lampa, tym dalej od matrycy może być ustawiona.

Najlepsza rada: Wydajność wszystkich żarówek UV zmniejsza się podczas użytkowania, więc zawsze należy wymieniać żarówkę regularnie, zgodnie z zaleceniami producenta.

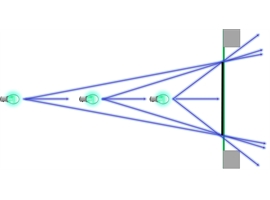

Odległość od matrycy - odległość od lampy do matrycy ma duży wpływ na czas naświetlania, gdyż natężenie światła zmniejsza się bardzo szybko wraz ze wzrostem odległości, jaką światło ma do pokonania. Na przykład matryca wymagająca naświetlania przez 30 sekund przy odległości 1 metr, wprzypadku ustawienia zwiększonego do 2 m, wymagałaby naświetlania przez 900 sekund. Ważne jest, że im dalej można ustawić źródło światła od matrycy, tym mniejsze zniekształcenie można uzyskać na krawędziach obrazu

Kąt światła - idealną sytuacją jest, gdy światło dochodzi do matrycy pod kątem 90 ° w stosunku do pozytywu, ponieważ nie spowoduje podcięcia, zniekształceń obrazu. Należy jednak pamiętać, że im mniejsza odległość lampy do obrazu, tym ostrzejszy kąt utworzy się przy krawędziach obrazu. Ostatecznie wielkość matrycy i jakość wymaganego druku określą optymalną odległość, jaką należy zastosować.

Najlepszy kompromis:Dobrą kombinacją dla standardowego naświetlania kontaktowego matryc Diazo i Dual Cure, takich jak np. Capillex 25 i PLUS 8000, o powierzchni do 1 metra kwadratowego, jest metalohalogenkowa żarówka o mocy 5 kW, z domieszką jodku galu (emitująca światło o długości fali 365, 405 i 418 nanometrów), ustawiona w odległości 1,5 metra. Dla matryc o powierzchni powyżej 1 metra kwadratowego, może być wymagana mocniejsza lampa, ustawiona w większej odległości.

W przypadku używania wyłącznie matryc fotopolimerowych, jak PLUS 9000, można stosować konkretną żarówką z domieszką jodku żelaza (do utwardzania fotopolimerów), gdyż emituje ona światło o mniejszej długości fali niż żarówka z jodkiem galu. Przy długości fali od 360 do 380 nanometrów żarówka do utwardzania fotopolimerów ma zazwyczaj większą wydajność. W przypadku używania różnych matryc typu Diazo, Dual Cure i Photopolymer, najlepszym kompromisem jest stosowanie żarówki uniwersalnej.

Inne czynniki, które należy wziąć pod uwagę

Siatka - siatka z warstwą antyhalacyjną np. siatka żółta, która zatrzyma podczas naświetlania dużo odbić światła/ refleksów, zapewniając lepszą rozdzielczość i ostrość przy optymalnym naświetlaniu. Jednakże, w porównaniu z białą siatką, może zaistnieć potrzeba zwiększenia czasu naświetlania aż o 100%.

Kopioramy próżniowe - ważne jest, aby kopiorama do naświetlania zapewniała doskonały styk pomiędzy powłoką pozytywu a matrycą, więc bardzo ważne jest zapewnienie dobrej próżni i uszczelnienia.

Porada: W przypadku korzystania z wolnostojącego systemu naświetlania, należy pomalować ściany na czarno, aby zmniejszyć niepożądane odbicia, które mogłyby powodować podcinanie (podświetlanie wzorów).

Filmy pozytywowe - jakość używanego pozytywu będzie miała istotny wpływ na jakość ostatecznego druku, ponieważ jakakolwiek pikselizacja lub niedoskonałości obrazu zostaną odzwierciedlone na matrycy. Dla zastosowań o wysokiej rozdzielczości zaleca się korzystać z wysokiej jakości pozytywów z warstwą litograficzną i upewnić się, że emulsja ma doskonały styk z matrycą; w przeciwnym razie nastąpi utrata rozdzielczości.

Należy zachować ostrożność podczas korzystania z pozytywów uzyskiwanych nisko kosztowym drukiem atramentowym lub laserowym, ponieważ mają one często dość niska gęstość UV/barwy niebieskiej i, aby zapobiec przepaleniu konieczne będzie ich niedoświetlenie.

Porada: Należy upewnić się, że pozytywy z nadrukiem atramentowym nie mają zbyt grubej warstwy dla zwiększenia ich gęstości UV, ponieważ mogą przyklejać się do matrycy przy stosowaniu próżni.

Proces CTS (Computer to Screen) Występują dwa główne procesy technologii CTS (Computer to Screen, pol. „z komutera bezpośrednio na matrycę”), które stosuje się w druku sitowym do dziś; (I) bezpośrednie naświetlanie cyfrowe matrycy światłem UV oraz (ii) utworzenie obrazu cyfrowego maski odpornej na UV bezpośrednio na matrycy, następnie naświetlenie warstwy światłem UV (ang. blanket UV exposure). W tych ramach istnieje kilka różnych typów systemów CTS łącznie z naświetlaniem laserowym, lustrem cyfrowym (DMD)/LED, drukiem atramentowym, a nawet ablacją laserową; każdy z nich ma zalety i wady. Wybór systemu będzie zależeć od wielkości matryc, wymagań względem ilości matryc na godzinę, szczegółowości druku i trwałości tych matryc.

Aby uzyskać optymalny efekt, ważny jest również prawidłowy dobór matrycy (szablonu), która będzie odpowiednia dla zastosowanego systemu CTS. Ogólnie, do mało i średnioformatowych zastosowań CTS w większości można stosować matryce sitodrukowe typu Diazo lub Dual Cure (jak PLUS 6000 lub 7000), jednak do wytwarzania matryc dużych, prawdopodobnie będzie odpowiednia emulsja fotopolimerowa przeznaczona do superszybkiego naświetlania (np. PLUS MIDI lub AQUA).

Podsumowanie:Nie ma uniwersalnego systemu naświetlania, który będzie przystosowany do wszystkich zastosowań druku sitowego, ponieważ wymagania względem wytwarzania szablonów kontaktowych są zupełnie inne niż te, które mają zastosowanie w przypadku drukowania olbrzymich flag lub banerów. Przed dokonaniem wyboru należy dokładnie rozważyć wszystkie powyższe czynniki, ponieważ naświetlanie jest najważniejszym krokiem w określaniu jakości i trwałości produkowanych matryc do druku sitowego.

Określanie optymalnej ekspozycji

Jeśli matryce szybko ulegają awariom w prasie lub powodują niską jakość wydruku, prawdopodobnie przyczyną jest nieprawidłowa ekspozycja. Niniejszy poradnik zawiera podstawowe wskazówki dotyczące określania prawidłowej ekspozycji z użyciem fotomatryc bezpośrednich (emulsji bezpośrednich i filmów/folii kapilarnych).

Znaczenie prawidłowej ekspozycji:

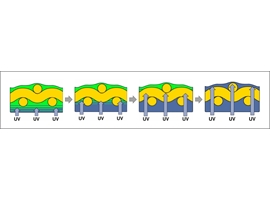

Wszystkie fotomatryce do utwardzania wymagają światła ultrafioletowego (UV). Oznacza to, że jeżeli matryca nie zostanie wystarczająco naświetlona światłem UV, nie będzie wystarczająco utwardzona do zapewnienia wymaganego okresu trwałości druku. Jeżeli jednak ekspozycja na światło UV będzie zbyt duża, nie zostaną odtworzone drobne szczegóły. Idealnie naświetlona matryca charakteryzuje się utwardzoną całą emulsją, bez utraty szczegółów, które mają być wydrukowane.

Uczulane fotomatryce typu Diazo lub Photopolymer

W przypadku fotomatryc bezpośrednich, do określania czasu ekspozycji stosowane są dwie główne metody

Określanie optymalnej ekspozycji przy użyciu fotomatryc typu Diazo i Diazo/Dual Cure – Jedną z zalet środka uczulającego Diazo jest to, że reagując na światło UV zmienia kolor i traci swoją żółtą barwę. Ta zmiana koloru stanowi klucz do określenia optymalnej ekspozycji. Wystarczy zwiększyć czas ekspozycji do chwili ustania zmiany koloru przez matrycę, ponieważ jest to moment, w którym cały środek uczulający został zużyty.

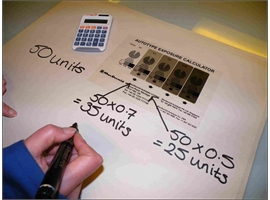

Kalkulator Ekspozycji Autotype - Kalkulator Ekspozycji Autotype jest nieocenionym narzędziem do określania optymalnej ekspozycji, ponieważ umożliwia za jednym razem porównanie wielu ekspozycji. Cztery szare filtry na wysokiej jakości folii fotograficznej pozytywnie absorbują kontrolowaną ilość światła UV, aby zapewnić równowartość 0,25, 0,33, 0,5 i 0,7 i 1,0 pełnego naświetlenia, ale tylko w jednym kroku. Aby skorzystać z Kalkulatora Ekspozycji do naświetlania matryc, wykonaj ekran jak zwykle i sprawdź go w białym świetle, żeby wybrać współczynnik ekspozycji przy którym ustaje zmiana koloru.

Przez utwardzenie - Mniej dokładną metodą określenia ekspozycji jest przyjrzenie się stopniowi utwardzenia matrycy; po prostu wykonaj ekran, a następnie, po wypłukaniu, potrzyj palcem mokrą matrycę od strony rakla. Jeśli emulsja jest miękka i łatwo się usuwa, nie została ona naświetlona i ekran jest niedoświetlony w znacznym stopniu.

Ustalenie optymalnej ekspozycji dla matryc fotopolimerowych - Niedoświetlone matryce fotopolimerowe są też słabe i szybko będą ulegać awariom. Dlatego ważne jest, aby spróbować wydłużyć czas ekspozycji, nie tracąc szczegółów, które należy wydrukować. Jest o wiele trudniej określić optymalne naświetlenie z matrycą fotopolimerową niż Diazo, ponieważ nie zachodzi wyraźna, pomocna w tym zmiana koloru.

Zwykle optymalną ekspozycję określa się poprzez połączenie rozdzielczości z oceną stopnia utwardzenia. Użyj Kalkulatora Ekspozycji Autodesk do naświetlenia testowego, a następnie, gdy matryca jest jeszcze mokra po wypłukaniu, wykonaj sprawdzenie utwardzenia po stronie rakla. Możesz użyć palca do oceny miękkości lub spróbować umieścić arkusz niezadrukowanej gazety po stronie rakla i zaobserwować, czy przykleja się do miękkiej emulsji. Optymalna ekspozycja (w odniesieniu do trwałości druku) jest wtedy, gdy emulsja została utwardzona światłem UV i po stronie rakla nie jest miękka.

Następnie należy wysuszyć ekran testowy i sprawdzić rozdzielczość, aby upewnić się, że zapewnia on wydruk potrzebnych szczegółów. Możesz zapoznać się z instrukcjami dotyczącymi obsługi Kalkulatora Ekspozycji Autotype, aby zidentyfikować jaką szerokość linii matryca rozkłada przy każdym współczynniku ekspozycji, a następnie sprawdzić to na pozytywie folii.

Nasza rada: Zawsze staraj się, aby ekspozycję testową wykonywać 1,5-2,0 razy powyżej optymalnej, tak aby ta matryca testowa wykazała wyniki zarówno w przypadku prześwietlenia, jak i niedoświetlenia w zakresie adhezji i rozdzielczości matrycy.

21 stopniowa skala szarości (klin stopniowy): Dość trudno jest używać 21 stopniowej skali szarości (gęstość 0,15), jako sposobu na określanie ekspozycji w przypadku matryc typu Diazo lub Photopolymer. Bardzo małe zmiany w zakresie temperatury wody do wypłukiwania lub ciśnienia będą miały wpływ na wynik, prowadząc do nieprawidłowego odczytu. Kliny stopniowe mogą być jednak użytecznym narzędziem do obserwacji trendu procesu.

Nasza rada: Z doświadczenia wiemy, że większość matryc jest raczej niedoświetlonych niż prześwietlonych. Nieznaczne zwiększenie czasu naświetlania może często prowadzić do zaoszczędzenia czasu ze względu na niewystępowanie konieczności wypatrywania „widocznych” nienaświetlonych punktów, które na pozytywie powodują drobne cząstki kurzu i zabrudzenia.

Podsumowanie: W przypadku większości ekranów braki powstają z powodu problemów związanych z ekspozycją niż w wyniku jakiejkolwiek innej przyczyny. Przy zmianie procesu warto więc poświęcić kilka minut na optymalizację czasu ekspozycji i przyjrzeć się tej kwestii w pierwszej kolejności w przypadku wystąpienia problemu.

Download Print Friendly Version Polish