Download Print Friendly Version: Polish

Poradnik - Suszenie matryc powlekanch emulsją PLUS

Synopsis...

Skuteczne suszenie powłok emulsyjnych ma zasadnicze znaczenie dla uzyskania dobrej trwałości matryc. Dla zapewnienia najlepszych rezultatów, w niniejszym poradniku zawarto podstawowe informacje dotyczące optymalizacji suszenia emulsji PLUS.

Znaczenie suszenia:

Aby uzyskać najmocniejszą matrycę, wszystkie emulsje PLUS (zwłaszcza te, które zawierają środki zwiększające wrażliwość – tzw. uczulacze Diazo), przed naświetleniem wymagają całkowitego i dokładnego wysuszenia. W przypadku nieodpowiedniego wysuszenia, matryce będą miękkie, łatwo ulegające uszkodzeniom i szybko będą pękać podczas drukowania.

Może się to wydawać proste, ale sposób suszenia ekranu ma ogromny wpływ na ostateczny rezultat. Należy wziąć pod uwagę trzy główne czynniki o równoważnym znaczeniu: (i) temperaturę (ii) wilgotność i (iii) ruch powietrza.

Temperatura- Aby jak najszybciej wysuszyć matrycę, pracownicy miewają pokusę stosowania wysokich temperatur, jednakże zwiększające wrażliwość środki Diazo są wrażliwe na temperaturę, a to oznacza, że im wyższa temperatura, tym szybciej ulegają one rozkładowi lub wchodzą w reakcje. Pierwszym objawem suszenia w wysokiej temperaturze jest powolne, trudne wypłukiwanie i utrata rozdzielczości. W poważnych przypadkach, matryca będzie zupełnie nierozpuszczalna i nie wypłucze się w ogóle. Z tego względu zalecamy maksymalną temperaturę suszenia 35 °C.

Najważniejsza wskazówka: ponieważ temperatura ma tak duże znaczenie, dobrą praktyką jest sprawdzać co miesiąc temperaturę w suszarce czy jest rzeczywiście taka sama, jak na panelu sterowania. Jeżeli ramy są zbyt gorące w dotyku podczas wyjmowania z suszarki, temperatura jest zdecydowanie zbyt wysoka!

Wilgotność- W pewnych przypadkach wilgotność jest nawet ważniejsza niż temperatura, ponieważ steruje ilością wody, którą może zaabsorbować powietrze w suszarce. Każdego lata niektóre drukarki pracujące w ciepłym, wilgotnym środowisku ulegają awariom z powodu uszkodzeń ekranów podczas drukowania, gdzie bezpośrednią przyczyną jest nieprawidłowe suszenie ekranów. W konsekwencji ekrany muszą zostać przerobione, prasy mają przestoje i następuje zwiększenie kosztu produkcji.

Przyczyną awarii jest to, że środek zwiększający wrażliwość Diazo reaguje z wodą zawartą w ekranie, nie z polimerem, co skutkuje tylko częściowym utwardzeniem emulsji, a przez to matryca staje się miękka i słaba.

Podczas suszenia zawsze należy dążyć do wilgotności względnej poniżej 50%, ponieważ im niższa wilgotność, tym więcej wody zaabsorbuje powietrze i szybciej wyschnie ekran. Higrometr cyfrowy (pokazany powyżej) wskaże dokładnie względną wilgotność otoczenia (RH).

Najważniejsza wskazówka: podczas suszenia ekranów w środowisku wilgotnym, np. w gorącym i wilgotnym klimacie lub w szczelnie zamkniętej komorze suszarniczej, podczas jednoczesnego suszenia wielu ekranów, instalacja niedrogiego osuszacza może znacznie usprawnić proces suszenia. Urządzenia w cenie poniżej 300 dolarów amerykańskich mogą znacznie przyspieszyć produkcję i zapobiec kosztownym awariom prasy.

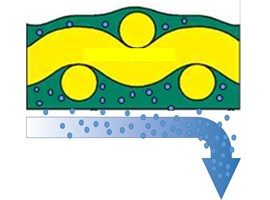

Ruch powietrza - Zapewnienie stałego ruchu ciepłego, suchego powietrza nad matrycą umożliwi najbardziej efektywne suszenie, ponieważ będzie następować bezpośrednie wydmuchiwanie wilgotnego powietrza z emulsji. Jednak, jeżeli powietrze będzie zanieczyszczone dużą ilością cząsteczek kurzu, ekran w efekcie stanie się suchy, lecz bezużyteczny! Delikatny ruch przefiltrowanego powietrza to najlepszy kompromis.

Aby uzyskać najlepsze rezultaty, do odparowania wody z matrycy należy stosować powietrze ciepłe, suche i przefiltrowane.

Zalecenia:

Szafy suszarnicze- Przeznaczone do zabudowy szafy suszarnicze są najlepszym sprzętem do suszenia ekranów, ponieważ zapewniają doskonałe warunki środowiskowe efektywnemu i konsekwentnemu suszeniu ekranów.

Dobrą szafę suszarniczą będą cechować: (i) lekkość i bezpieczeństwo, (ii) temperatura sterowana termostatem z dokładnością + 1°C, (iii) delikatny przepływ powietrza, (iv) filtrowane powietrze, (v) wyciąg wilgotnego powietrza i nadmuch powietrza suchego oraz (vi) możliwość wysuszenia ekranów w pozycji poziomej, ze stroną raklową skierowaną do wierzchu. Zdjęcie dzięki uprzejmości firmy Natgraph.

Ekrany wykonane z użyciem emulsji PLUS powinny być zawsze suszone poziomo ze stroną raklową skierowaną do wierzchu, aby umożliwić rozprowadzenie emulsji po stronie drukowej ekranu. W przypadku suszenia ekranu w pionie, istnieje możliwość, że emulsja może spływać zanim zacznie wysychać, co może spowodować jej widoczne „zabieganie” lub zwiększenie grubości szablonu (EOM) w kierunku spodu ramy.

Jak sprawdzić czy ekran jest suchy- Aby stwierdzić, że ekran jest gotowy, powinien być suchy w dotyku, a jego powierzchnia nie powinna być lepka. Jednak dokładniejszym sposobem jest użycie wilgotnościomierza o dokładności poniżej 5%. Należy pamiętać, że niektóre emulsje podwójnego utwardzania utrzymują lekką kleistość powierzchni nawet po wyschnięciu, np. PLUS 8000, 8050 PLUS i PLUS TX.

Pozostałe elementy do rozważenia- Innym aspektem procesu suszenia, który jest często pomijany, jest wpływ temperatury na dokładność wymiarową. Na przykład, rama aluminiowa o wymiarach 1 m x 1 m, wysuszona w temperaturze 40 °C, będzie o 440 mikrometrów większa w każdym wymiarze, niż byłaby w przypadku poddania jej temperaturze pokojowej 20 °C! Wskazuje to na wymaganie każdorazowego przywracania ekranom temperatury pokojowej, przed ich dalszym użyciem. Ekrany należy naświetlać zawsze w takiej samej temperaturze, w jakiej będą drukowane.

Przechowywanie ekranów nienaświetlonych- Przed wykorzystaniem, wszystkie ekrany należy przechowywać w warunkach „bezpiecznych”. Temperatura przechowywania powinna wynosić 20 °C lub mniej, a wilgotność należy utrzymywać na niskim poziomie. Ekrany są wrażliwe na promieniowanie ultrafioletowe, dlatego należy je przechowywać w strefie ciemnej lub pod oświetleniem żółtej lampy ciemniowej. W przypadku wystawienia na działanie światła dziennego większość ekranów zacznie ulegać zamgleniu (naświetleniu) w czasie krótszym niż 20 sekund, a emulsje szybkiej projekcji, takie jak MIDI PLUS lub PLUS AQUA ulegną zamgleniu w czasie poniżej 1 sekundy.

Nienaświetlone ekrany mają okres przydatności do trzech tygodni w przypadku przechowywania ich w warunkach otoczenia o temperaturze 20 °C/50% wilgotności względnej (RH). Okres ten ulegnie radykalnemu skróceniu w przypadku przechowywania w temperaturach wyższych lub przy wysokiej wilgotności względnej.

Podsumowanie:

Niewystarczające wysuszenie ekranu jest jedną z trzech głównych i najczęściej występujących przyczyn awarii matryc oprócz przygotowania siatki i niedoświetlenia, ale jest ona prawdopodobnie najmniej rozpoznana. Prawidłowe suszenie ekranu jest właściwie dość proste, a pozwala uzyskać znaczne oszczędności w dłuższym czasie dzięki zmniejszeniu ilości przestojów powodowanych przez awarie pras.

Download Print Friendly Version Polish