裁切时避免边缘粉碎 - Autotex

Synopsis...

1. 准备刀模

1.1 设计

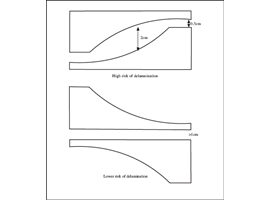

如果在模具设计过程中多加注意那么一些分层现象是完全可以被避免的。

下面是推荐的一些指导方针:

- 选用直刀来代替弧形的刀片。

- 直切至少需要相离10mm。

- 弧形切至少需要相离20mm,或者使弧形切线成相背离的方向。

- 尽量避免在佷小的区域内出现很多冲压孔。

1.2刀口

需要注意的是在刚开始切割聚酯材料时刀口一定要锐利没有毛边。钝化或者已损坏的刀片会大大增加边缘分层的可能性。

2. 压力准备

使用正确的压力装备程序是非常重要的。这里讲到两种可行的装配。

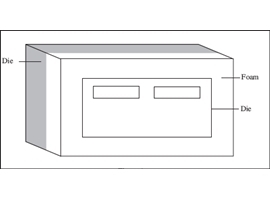

2.1 Kiss-cutting 吻切

这种装配对于复杂的设计需要花上1个小时,但是可以得到非常干净的切口。然而,刀片可能需要更频繁的更换。

- 把模具装裱在压面上,然后把Macermid Autotype片材放在台板上.

- 确保在加压的第一个周期时,片材和刀片没有接触。

- 调节台板之间的距离直到片材和刀片只有稍微的接触。

- 用一片“调整片材”放在底下的压盘上来补偿刀片高度的差异, 直到刀片正好完全裁切过片材的所有地方并且没有裁切到底下的台板。

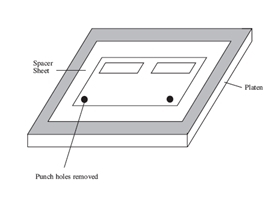

2.2 Over-cutting 过切

此种装配设置花费很少的时间,但是不确保可以得到像吻切(kiss cutting)一样干净的刀口。不过刀片可以稍微耐用一点。

- 把模具装裱在压面上。

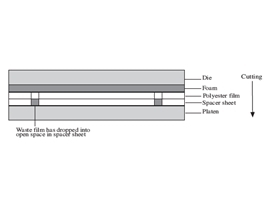

- 附上一片厚的塑料贴面板或者聚碳酸酯的间隔薄片在底下的台板上,然后把Macdermid Autotype片材放置在间隔板上面。

- 调整台板间的距离直到刀片裁切过片材所有地方,并且切入间隔薄片内。

- 但是确保刀片没有完全切穿间隔薄片为好。

- 间隔薄片需要有规律的更换,因为经过一定次数后它会变形。

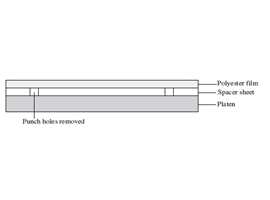

3. 片材准备

工件应该总是被单独裁切。当裁切多层片材时,推荐纹理面/硬化层面朝上。然而,对于一些多层的设计,胶面朝上是可取的。对位孔或记号常常用来确定样品在台板上的方位。

4. 故障处理

如果,在完全参照以上步骤的情况下,片材仍旧出现分层迹象,建议执行如下工序:

- 使用啧装黏贴剂在第一片间隔薄片上粘上第二片间隔薄片。循环压一次,完全的切透第二片间隔薄片并且切入第一片间隔薄片。

- 接着,移走分层重复出现的区域,但是留下其余未损伤的区域。(也就是,如果分层只是发生在冲孔处,那么就只移走环形的冲孔)。

- 把多层片材对位放置于第二片间隔薄片上,然后循环压。

- 此处建议采用比覆盖物片材薄的第二片间隔薄片, 在继续裁切前移除穿孔的废料。

- 假如在参照此程序后,分层现象仍然出现在冲孔处,那么有必要使用硬切具,意味着冲孔需要另一道单独工序

- 如果可行的话,稍微加热片材或者是模具将会有帮助。

实践证明以上技巧以及在上面章节中谈到的信息解决了主要的边缘分层问题。

如果在小心参照所有建议的情况下分层现象还是存在,那么这说明刀片已经被严重损坏或者已经严重钝化了,工具需要被再调整。

(此技术资料为英文版本的中文译本,如有异议以英文版本为准)