Handleiding – Drukregistratie

Synopsis...

Slechte registratie tussen het positief en de druk is een van de zaken waarmee zeefdrukkers al jaren problemen hebben. Helaas zijn er veel factoren die de dimensionele nauwkeurigheid of reproductiecapaciteiten van het zeefdrukproces kunnen beïnvloeden. Vaak wordt een ongelijkheid in de druk veroorzaakt door verschillende factoren, waardoor het moeilijk is om de hoofdoorzaak vast te stellen.

Er zijn drie belangrijke oorzaken voor problemen met dimensionele nauwkeurigheid

Mechanisch – gaas is flexibel, dus als de spanning van de gaas tijdens de sjabloon-vervaardiging verschilt van de spanning tijdens het drukken, dan zal er een verschil in (druk)formaat zijn. Bijvoorbeeld: bij een dik filmpositief met veel lagen kan het gaas rondom worden vervormd wanneer u vacuüm toepast. Het gaas wordt uitgerekt bij het bedrukken en zal weer inkrimpen wanneer de vacuümdruk afneemt. Hetzelfde effect treedt op wanneer het frameprofiel scheluw is en ervoor zorgt dat het gaas niet perfect vlak tegen het glas kan liggen.

Het gaas kan ook onverwachts worden opgerekt wanneer het vacuümdeken plakkerig is. In sommige gevallen kan het gaas of de stencil hierdoor naar buiten worden getrokken tijdens het vacuümtrekken. Dit probleem kan worden vastgesteld en verholpen door een zwarte doek/kaart tussen het gaas en de deken te plaatsen, om aanhechting te voorkomen. Hoewel dit slechts om kleine effecten gaat, kan het op een afbeelding van 1 m leiden tot een verstoring van 0,5 mm (500 µm).

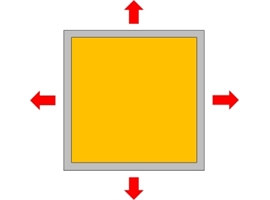

Mechanische verstoring wordt ook veroorzaakt tijdens het drukproces zelf. Tenzij u in contact drukt, kan de afstand van de off-contactmethode (afsprong) ervoor zorgen dat de afbeelding iets groter wordt. In de meeste gevallen voor ‘graphics’-afbeeldingen is dit niet waarneembaar zolang de off-contactafstand (afsprong) constant blijft voor alle zeven met dezelfde gaasspanning die bij de opdracht worden gebruikt. Maar wanneer het formaat en de plaatsing echt nauwkeurig moeten zijn, bijvoorbeeld bij ‘industriële’ toepassingen, worden zeven met hogere spanning aanbevolen waarbij lager off-contact nodig is.

Een andere mogelijke oorzaak voor vertekening van de afbeelding is de combinatie van rakeldruk en inkteigenschappen. Als de rakel tijdens het drukken over het gaas van met name een lage gaasspanning beweegd of als de viscositeit (hoge) van de inkt voor veel weerstand zorgt, dan kunnen het gaas en de stencil tijdens de drukstreek worden vervormd. Dit probleem kan onder andere worden aangepakt door de drukpers nauwkeurig in te stellen en te zorgen voor optimale inktviscositeit en reologie.

Temperatuur – temperatuurverschillen kunnen een merkbaar effect hebben op het formaat van aluminium frames, wat kan zorgen voor registratieproblemen. Bijvoorbeeld: een aluminium frame van 1 m x 1 m wordt gecoat, gedroogd bij 40 °C en dan onmiddellijk belicht. Als het frame vervolgens wordt afgekoeld tot kamertemperatuur (20 °C) en bedrukt, zal het frame met 500 µm (0,5 mm) in beide richtingen gekrompen zijn. Aangezien de afbeelding werd vastgelegd op het formaat van de hogere temperatuur, is de afbeelding op de zeef bij 20 °C merkbaar kleiner. De oplossing voor dit probleem is eenvoudig: zorg dat u altijd op dezelfde temperatuur belicht en drukt. Voor kritieke toepassingen dient u dezelfde omgevingstemperatuur te hanteren in de ruimte waar de zeven worden gemaakt als in de drukruimte, en laat u de frames na beide droogcycli terugkoelen naar kamertemperatuur om deze variabele te beheersen.

Het filmpositief zelf kan ook worden beïnvloed door temperatuur, vooral als het na de belichting op een heet belichtingsglas wordt achtergelaten. De veranderingen in dimensies zijn kleiner dan bij het frame, maar dit kan een belangrijke factor worden bij kritieke toepassingen.

Niet alleen aluminium frames en positieven worden beïnvloed door de temperatuur: veel drukvlakken zullen van grootte veranderen wanneer ze worden opgewarmd. Daarom is het belangrijk dat temperatuurgevoelige drukvlakken alvast worden gekrompen voor het drukken en het drogen. Als de temperatuur waaraan ze worden blootgesteld maar hoog genoeg is, zullen zelfs ‘stabiele’ drukvlakken zoals polyester krimpen.

Vocht – de meeste stoffen nemen water op, sommige veel meer dan andere. Een vuistregel: hoe meer water een stof opneemt, hoe meer de stof zal uitzetten. Papier is een perfect voorbeeld, omdat er grote veranderingen optreden wanneer het vocht opneemt of verliest. Daarom is het noodzakelijk om de papiervoorraad van tevoren voor te bereiden wanneer u gaat drukken.

Samenvatting:

Zoals u hierboven kunt lezen worden registratieproblemen meestal veroorzaakt door verschillen in spanning, temperatuur of vochtgehalte. Het kan liggen aan de zeef zelf of aan het drukvlak. Er kunnen verschillen zijn tussen zeven van één set of tussen de fases van het proces. De meeste van deze effecten zijn zeer klein, maar ze kunnen een extra effect hebben dat leidt tot een merkbaar verschil in de registratie.

Als u een probleem hebt met de afwerking van een zeef of met de registratie, kunt u het beste een stapje terugnemen, het hele proces bekijken, uitkijken naar deze verschillen, en voor elke fase op systematische wijze de variabelen uitsluiten of beheersen.