Download Print Friendly Version: German

Anleitung – Schablonenentwicklung und Fertigstellung

Synopsis...

Die abschließenden Schritte in der Schablonenfertigung sind das Auswaschen, Trocknen und die Fertigstellung. Obwohl es sich hier um relativ einfache Prozesse handelt gibt es eine Reihe von Schlüsselfaktoren die zu beachten sind wenn man eine perfekte Schablone anfertigen will.

Die Siebe sollten in einem Entwicklungsbecken entwickelt werden welches vom Siebreinigungsbecken getrennt sein sollte. Dies verhindert eine mögliche Verunreinigung der Siebdruckschablone durch die Entschichterchemikalien.

Das Entwicklerbecken sollte in einem gelb ausgeleuchteten Bereich positioniert werden um eine Schleierbildung während des Entwickelns zu verhindern. Sinnvoll ist das Umschalten der Beleuchtung auf Tageslicht um eine effektive Kontrolle der Schablone während des Entwickelns zu gewährleisten.

Wassertemperatur und Druck

Das Wasser welches für das Entwickeln der Schablone genutzt wird sollte gefiltert werden um zu verhindern, dass Partikel in der Wasserversorgung nicht in der Oberfläche der Emulsion eingebettet werden. Die optimale Temperatur für die Entwicklung von Direktschablonen beträgt 15 bis 30° C. Bei zu kaltem Wasser wird die Entwicklung der Schablone verlangsamt, bei zu heißem Wasser wird die Emulsion weich und quillt auf.

Der Wasserdruck beträgt optimaler Weise zwischen 4-6 bar um ein perfektes Sprühbild zu gewährleisten. Aufgabe ist es, die nicht gehärtete Emulsion schnell aufzulösen und rückstandsfrei aus der Schablone zu entfernen. Bei der manuellen Entwicklung der Schablone ist es Praxis zunächst die Rakelseite mit Wasser zu benetzen um dann die nicht gehärteten Stellen der Emulsion von der Druckseite zu entfernen, weil sich dort ein Großteil der Emulsion befindet.

Wenn Sie eine Hochdruck-Sprühpistole zur Entwicklung verwenden, wählen Sie ein „diffuses“ Sprühmuster und stellen Sie sicher, dass Sie sich mindestens 50cm von der Schablone entfernt befinden. Benutzen Sie die Hochdruck-Pistole nicht auf der Rakelseite, diese wird die Emulsion aus dem Gewebe blasen.

Für eine sehr hohe Auflösung und Definition kann man für die Entwicklung zusätzlich komprimierte Luft verwenden, da man mit dieser feinste Details ohne hohes Beschädigungsrisiko öffnen kann.

Automatische Entwicklung

Für die Bearbeitung von großen Siebdruckschablonen kann eine automatische Entwicklung sehr zum Vorteil sein. Automatische Entwicklungsanlagen entwickeln die Schablone direkt beidseitig und nutzen das Wasser häufig im Kreislauf.

Fehler bei der Schablonenentwicklung

Ausfall der Schablone – wenn Schablonen während der Entwicklung ausfallen ist dies ein Zeichen für Unterbelichtung und/ oder unzureichende Trocknung der Schablone vor der Belichtung (siehe Anleitung zur Belichtung und Trocknung). Der Ausfall kann auch durch eine zu heiße Wassertemperatur oder durch zu hohen Wasserdruck verursacht werden.

Bei der Entwicklung von Dickschicht-Schablonen (> 100 Mikrometer) vermeiden Sie bitte die Schablonen in Wasser einzuweichen weil das unweigerlich zum Ausfall der Schablone führen kann. Besser ist ein starker Wasser-Sprühstrahl von der Druckseite her zu verwenden um beste Ergebnisse zu erzielen.

Abschäumen

Dieses kann als transparenter glänzender Rückstand in den offenen Bereichen der getrockneten Schablone angesehen werden und wird durch eine unvollständige Auswaschung von der Rakelseite (auch ein Zeichen der Unterbelichtung) verursacht, oder möglicherweise durch eine Emulsionsanhäufung in der rezirkulierten Waschwasserversorgung.

Trocknen

Nach dem Auswaschen müssen die Schablonen vor dem Druck sorgfältig getrocknet werden. Es empfiehlt sich Warmluft (max. 45°C) mit einer guten Luftzirkulation zu verwenden. Sie können die Trocknung beschleunigen, indem Sie eine Menge des überschüssigen Wassers von der Sieboberfläche mit einem speziellen Nass/ Trocken-Staubsauger entfernen, achten Sie aber darauf die noch weiche Emulsionsoberfläche nicht zu beschädigen (besonders wenn die Schablone unterbelichtet ist).

Es entspricht nicht einer guten Praxis, die Schablone mit Zeitungsdruckpapier zu trocknen, da man Papierfasern auf der Schablonenoberfläche hinterlassen kann, die später schwer zu entfernen sind (besonders wenn die Schablone unterbelichtet ist).

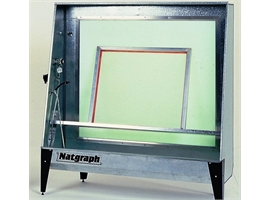

Die Schablonen können entweder vertikal oder horizontal getrocknet werden, je nach Platzverhältnissen. Jedoch wird empfohlen das ein Siebtrockenschrank verwendet wird. Nach dem sorgfältigen Trocknen ist es gute Praxis die Schablonen mindestens 24h vor dem Drucken stehen zu lassen, damit der Nachhärtungsprozess richtig abgeschlossen werden kann. Somit sind die Schablonen im Fortdruck wesentlich haltbarer was gerade auch Photopolymerschablonen entgegen kommt.

Nach dem Trocknen muss die Schablone genau auf Defekte und Nadellöcher geprüft werden. Bei großen Schablonen ist ein etwas schräg stehender Leuchtkasten praktischer als ein horizontaler Inspektionstisch.

Die Inspektion der Schablone muss mit Hintergrundbeleuchtung durchgeführt werden um auch die kleinsten Mängel zu entdecken. Verwenden Sie dazu einen Siebfüller (lösemittel- oder wasserfest). Alternativ können Schablonen für die Applikation von wässrigen Farben mit einer sensibilisierten Emulsion korrigiert werden. Vergessen Sie nicht diese nachzubelichten. Große Flächen können entweder mit einer alten Kreditkarte oder einer kleineren Beschichtungsrinne gefüllt werden. Korrigieren Sie Nadellöcher mit der Retuschier Bürste aber achten Sie darauf, dass die Schablone nach der Korrektur eine ebene Druckseite aufweist.

Nachbelichtung

Es gibt immer wieder Diskussionen über die Vorteile einer Nachbelichtung. Das Nachbelichten ist von wesentlicher Bedeutung wenn Sie mit einer sensibilisierten Kopierschicht korrigiert haben, jedoch hat eine Nachbelichtung wenig oder gar keine Wirkung auf gehärtete Diazo-sensibilisierte Emulsionen. Die Wasserbeständigkeit wird geringfügig verbessert, bei rein photopolymeren Emulsion jedoch hat die Nachbelichtung eine spürbare Wirkung. Die Nachbelichtung ist kein Ersatz für die korrekte Erstbelichtung und wird auch keine Auswirkungen bei einer extrem unterbelichteten Schablone habe weil Sie keine Emulsion aushärten können die gar nicht vorhanden ist!

Abkleben der Schablone

Die meisten Schablonen erfordern ein zusätzliches Abkleben z.B. an den seitlichen Rändern oder auch vorne zum Schutz z.B. einer Greiferleiste bei einer Maschine. Die Auswahl des richtigen Klebebandes wird von der zum Einsatz kommenden Druckfarbe bestimmt, wasser- oder lösemittelhaltig, UV. Vermeiden Sie unbedingt zu dicke Klebebänder, da diese den Kontakt mit dem zu bedruckenden Substrat oder auch dem Druckrakel negativ beeinflussen. Achten Sie auch darauf das Klebeband nicht zu überdehnen oder die Schablone durch die Aufbringung zu biegen weil dies das Druckbild verzerrt. Das Abkleben von Schablonen ist kosten- und arbeitsintensiv das allerdings durch eine effizientere Schablonenherstellung minimiert werden kann.

Fazit:

Jede Stufe des Prozesses bei der Herstellung von Schablonen ist wichtig und enthält Variablen die das endgültige Ergebnis beeinflussen können. Ein grundlegendes Verständnis aller Elemente der Schablonenherstellung und ein methodischer Ansatz bei der Fehlersuche werden sich auf lange Sicht auszahlen.

Download Print Friendly Version German