Download Print Friendly Version: German

Anleitung - Emulsionsbeschichtung

Synopsis...

Diese Anleitung führt Sie schrittweise durch bewährte Verfahren zur Beschichtung mit PLUS-Fotoschablonenemulsionen.

Ziel: Erreichen einer konsistenten Produktion von hochwertigen Schablonen, die all Ihren Siebdruckanforderungen gerecht werden.

Empfehlungen:

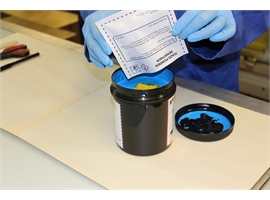

Sensibilisierung und Mischung: PLUS-Emulsionen werden entweder vorsensibilisiert oder mit einem separaten Diazo-Sensibilisator geliefert. Der Diazo-Pulverbeutel wurde für die direkt Zugabe zur Emulsion konzipiert, ohne dass das Pulver vorab in Wasser gelöst werden muss. Dies gewährleistet, dass die werksgeprüfte Viskosität erhalte bleibt, welche Ihnen die optimale Konsistenz liefert. Verwenden Sie stets eine Schere, um den Diazo-Pulverbeutel zu öffnen, damit Sie einen sauberen Schnitt erhalten. Halten Sie den offenen Beutel 1 bis 2 cm von der Emulsionsoberfläche entfernt und verteilen Sie das Pulver nach und nach auf der Emulsion. Verwenden Sie einen Rührer aus Holz oder Kunststoff (nie einen Rührer aus Metall), um das Diazo-Pulver in die Emulsion „unterzuheben“, da sich dadurch der Pulververlust vermeiden lässt. Die Emulsion muss dann sehr gründlich gemischt werden.

Top-Tipp: Sensibilisieren Sie die Emulsion stets wenigstens 24 Stunden, bevor sie in der Produktion benötigt wird, um sicherzustellen, dass sich das Diazo-Pulver vollständig auflöst und damit sich die Emulsion entlüften kann.

One-Pot-Photopolymeremulsionen müssen ebenfalls vor dem ersten Gebrauch gemischt werden, da sich der Inhalt während der Lagerung leicht absetzen kann.

Manuelle oder automatische Beschichtung: Sowohl bei der manuellen als auch bei der automatischen Beschichtung lassen sich hervorragende Ergebnisse erzielen, automatische Beschichtungsmaschinen bieten jedoch üblicherweise einen höheren Grad an Homogenität als dies bei einer manuellen Beschichtung möglich ist. Beschichtungsmaschinen sind besonders dann von Nutzen, wenn sehr große Siebe verarbeitet werden sollen, oder wenn die Siebe alle dieselbe Größe haben.

Beschichtung durch Selektion:

Um ein hochwertiges Ergebnis zu erzielen, ist es ausschlaggebend, die gewünschte Beschichtung nach der Auswahl auch bis zum Ende beizubehalten. Wannen sind entweder mit scharfem oder abgerundetem Kantenprofil erhältlich, je nachdem, welche Auftragung erforderlich ist. Bei einer scharfen Kante wird pro Beschichtung deutlich weniger Emulsion aufgetragen als bei einer Wanne mit abgerundeter Kante. Die Beschichtungskante der Wanne muss in regelmäßigen Abständen auf Dellen oder Unregelmäßigkeiten Im Profil kontrolliert und bei Beschädigungen ausgetauscht werden.

Beschichtungstechniken: Beschichtungsdruck, -winkel und -geschwindigkeit betreffen die Emulsionsmenge, die bei jedem Durchgang aufgetragen wird. Nachfolgend finden Sie eine Übersicht aller Techniken:

Druck: Ein einheitlicher Druck ist wichtiger als der absolute Druck. Verwenden Sie ausreichend Druck, um sicherzustellen, dass sich die Wannenkante in perfektem Kontakt zu den Siebgewebemaschen befindet, und dass dieser Kontakt bis zum Ende des Zugs gewahrt bleibt. Der Druck muss ggf. bei Verwendung einer hochviskosen Emulsion leicht vermindert werden, um eine „Pfützenbildung“ in der Mitte des Siebs zu vermeiden. Eine Abweichung der Siebgewebemaschen von 1 bis 3 mm an der Wannenkante ist je nach Emulsionsviskosität recht typisch.

Winkel: Es wird üblicherweise ein Winkel von 15° bis 30° von der Horizontalen verwendet. Auch hier ist der wichtigste Faktor die Wahrung eines einheitlichen Winkels. Bei vielen Wannen sind die Endkappen vorab in dem richtigen Winkel zugeschnitten.

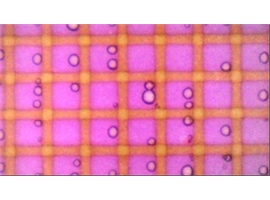

Geschwindigkeit: Versuchen Sie, bei der Beschichtung stets so langsam wie möglich vorzugehen, da sich dadurch Menge an Luft, die in den Siebgewebemaschen-Öffnungen eingeschlossen wird, minimieren lässt. Je gröber die Siebgewebemaschen und je dicker die Emulsion, desto langsamer müssen Sie bei der Beschichtung vorgehen. Achten Sie jedoch bei einer langsamen manuellen Beschichtung darauf, keine Vibrationslinien auf den Siebgewebemaschen zu hinterlassen. Das Bild zeigt Luft, die beim Beschichten eingeschlossen wurde. Als Faustregel gilt, dass die Geschwindigkeit je nach Viskosität der Emulsion zwischen 80 und 300 cm/min liegen kann.

Top-Tipp: Recht kleine Tiefenvariationen der Emulsion in der Beschichtungswanne können sich stark auf die Beschichtungsdicke auswirken. Stellen Sie dort, wo die Beschichtungsdicke ausschlaggebend ist, d. h. beim Vierfarben-Halbtondruck, sicher, dass die Wannen für jedes Sieb im Satz stets den gleichen Füllstand haben.

Wischen Sie die Beschichtungskante direkt nach dem Beschichtungsvorgang ab.

Beschichtungsverlauf: Vorlagen-Rz und -EOM lassen sich am besten durch die Anzahl der Beschichtungen, die Sie auftragen, und die Art, wie Sie sie auftragen, kontrollieren Bei den meisten Siebdruckanwendungen besteht das Ziel darin, ein Sieb mit einer dünnen, flachen Vorlagendeckschicht auf der Druckseite zu erzeugen, sowie mit einer dünnen, vollständig ausgehärteten Emulsionsschicht auf der Rakelseite. Die erzeugte Vorlage entsteht im Wesentlichen durch das Auftragen mehrerer nasser Schichten von der Rakelseite aus, wohingegen die Glätte der Vorlage durch das Auftragen dünner Emulsionsdeckschichten auf der Druckseite erzeugt wird.

Der typische Beschichtungsverlauf beim manuellen Beschichten ist das Auftragen von 1 oder 2 Emulsions-Grundschichten auf der Druckseite des Siebs, welche die Siebgewebemaschen „füllen“. Dann werden sofort 1 oder 2 Schichten auf der Rakelseite aufgetragen. Dadurch wird die nasse Emulsion wieder durch die Siebgewebemaschen auf die Druckseite gedrückt, wodurch nur eine dünn, versiegelnde Schicht auf der Rakelseite zurückbleibt. Bei Beschichtungsmaschinen können Sie bei jedem Durchgang beide Seiten beschichten. Dies ist ein äußerst effektives Verfahren - stellen Sie jedoch sicher, dass der letzte Durchgang für die Grundschicht stets von der Rakelseite aus erfolgt.

Es versteht sich von selbst, dass es hierbei je nach Rahmengröße, Anzahl an Siebgewebemaschen, Bildanforderungen usw., viele Variationen gibt, aber die Hauptvorgabe besteht darin, auf der Druckseite zu beginnen und auf der Rakelseite zu enden.

Deckschichten: Alle Emulsionen verlieren beim Trocknen an Volumen, da das Wasser verdunstet. Somit schrumpfen Sie um die Siebgewebemaschen ein wenig und hinterlassen eine ungleichmäßige Oberfläche. Die Deckschicht wird aufgetragen, um diese Hohlräume in der ungleichmäßigen Emulsionsoberfläche auf der Druckseite zu füllen, eine flache Vorlagenoberfläche (flache Rz) zu erzeugen, sodass der Sägezahn-Effekt beim Druck minimiert wird. Die Deckschicht kann nur auf bereit vollständig getrocknete Siebe aufgetragen werden. Üblicherweise werden 2 Deckschichten aufgetragen, dann wird das Sieb wieder getrocknet. Wird eine noch flachere Rz benötigt, können weitere Deckschichten aufgetragen werden.Einige Beschichtungsmaschinen sind mit IR-Trocknern ausgestattet, welche Zwischentrocknungen vereinfachen und das Auftragen von Deckschichten im Rahmen eines kontinuierlichen Produktionsprozesses ermöglichen.

Top-Tipp: Für sehr spezielle Anwendungen kann zusätzlich zur Wanne mit abgerundeter Kante eine Wanne mit scharfer Kante eingesetzt werden. Verwenden Sie die Wanne mit der abgerundeten Kante für die Basisschicht und die Wanne mit der scharfen Kante für die Nass-auf-Trocken-Beschichtungen. Dadurch wird die Oberflächenrauheit (Rz) verringert, ohne das Schablonenprofil (EOM) maßgeblich zu erhöhen.

Trocknen: Siebe mit Emulsion müssen horizontal, mit der Druckseite nach unten getrocknet werden. Werden die Siebe vertikal getrocknet, schlägt die Emulsion „Falten“, da sie vor dem Trocknen an den Siebgewebemaschen herunterläuft. Die Siebe sollten gründlich mit warmer, trockener Luft (35 °C, 10 % RF) getrocknet werden, um die besten Ergebnisse zu erzielen. Das Trocken ist ein kritischer Schritt im Siebherstellungsverfahren. Weitere Informationen dazu finden Sie in der „Anleitung zum Trocknen“ unter macdermid.com/autotype

Messen des Schablonenprofils (EOM): Für einen einheitlichen Siebdruck ist es ausschlaggebend, das Schablonenprofil messen zu könne, da selbst eine Differenz von +1 µ im Schablonenprofil ausreicht, m zu einer deutlichen Differenz bei der Aufbringung der nassen Farbe zu führen. Ein Schichtdicken-Handmessgerät lässt sich auf einfache Weise am Polyestergewebe anwenden und liefert sofortige Ergebnisse.

Messen der Vorlagenrauheit (Rz): Eine raue Vorlage (hohe Rz) liefert eine schlechte Druckqualität, daher ist die Möglichkeit zum Messen der Rz sehr nützlich. Heutzutage gibt es viele tragbare Rz-Messgeräte, die Ihnen in Bezug auf die Rauheit der Vorlagenoberfläche einen sofortigen Messwert liefert.

Beschichten von ultradicken Vorlagen: Für das Beschichten von utradicken Vorlagen (>200 µ) gibt es ein spezielles Verfahren. Nähere Informationen zum Herstellen von ultradicken Schablonen finden Sie in der Anleitung auf unsere Website unter macdermid.com/autotype

Bezugsquellen

Download Print Friendly Version German