Download Print Friendly Version: Italian

Come fare - Applicazione delle emulsioni

Synopsis...

Questa Guida "Come fare" illustra, passaggio per passaggio e attraverso tecniche comprovate, l'applicazione delle emulsioni fotosensibili PLUS.

Obiettivo – Ottenere una produzione omogenea di telai di elevata qualità in grado di soddisfare tutte le esigenze degli stampatori.

Raccomandazioni

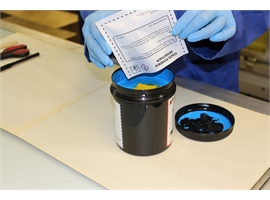

Sensibilizzazione e miscelazione - Le emulsioni PLUS sono fornite pre sensibilizzate oppure con sensibilizzante Diazo a parte. La bustina di Diazo in polvere deve essere aggiunta all'emulsione senza essere sciolta precedentemente in acqua, per garantire che la viscosità, controllata durante fabbricazione, non subisca variazioni e garantisca la consistenza ottimale dell’emulsione. Per aprire la bustina, usare sempre le forbici assicurandosi di ottenere un taglio uniforme. Tenendo la bustina aperta a 1 o 2 cm dalla superficie dell'emulsione, spargere gradatamente la polvere sull'emulsione. Servirsi di un agitatore in legno o in plastica (mai in metallo) per "immergere" la polvere Diazo nell'emulsione, riducendone al minimo le fuoriuscite. L'emulsione a questo punto deve essere miscelata con la massima cura.

Suggerimento: Sensibilizzare l'emulsione almeno 24 ore prima del suo utilizzo in produzione, per consentire il completo dissolvimento della polvere Diazo e per consentire alle bolle d’aria di uscire dall'emulsione.

Anche le emulsioni fotopolimere già pronte devono essere miscelate prima del primo uso, poiché i componenti potrebbero leggermente sedimentarsi durante la conservazione.

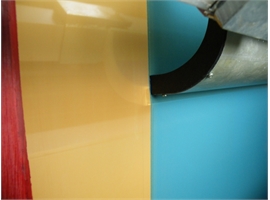

Applicazione manuale o automatica - Si possono ottenere ottimi risultati sia applicando il prodotto manualmente sia automaticamente, sebbene le macchine automatizzate consentano maggiore omogeneità rispetto all’utilizzo manuale. Le macchine per applicazione sono particolarmente utili nella lavorazione di telai molto ampi o nel caso in cui tutti i telai abbiano le stesse dimensioni.

Scelta della vaschetta stendi gelatina– Selezionare e quindi mantenere in buono stato la vaschetta stendi gelatina è estremamente importante per ottenere risultati di qualità. Le vaschette sono disponibili a profilo squadrato oppure arrotondato, a seconda del tipo di deposito necessario. Il profilo squadrato consentirà il deposito di una quantità decisamente inferiore di emulsione per ogni rivestimento rispetto a quello arrotondato. Il bordo della vaschetta dovrà essere ispezionato regolarmente, verificando che non presenti tagli o irregolarità: se danneggiato, andrà sostituito.

Tecniche di applicazione - La pressione, l'angolo e la velocità dell'applicazione incideranno sulla quantità di emulsione depositata a ogni passaggio. Qui di seguito è riportata una panoramica di ogni tecnica.

Pressione – Più della pressione assoluta, è importante che la pressione sia omogenea. Utilizzare una pressione sufficiente a garantire che il bordo della vaschetta entri perfettamente a contatto con le maglie e che il contatto sia mantenuto durante tutta la passata. Nel caso delle emulsioni ad alta viscosità, potrebbe essere necessario aumentare leggermente la pressione, per prevenire "ristagni" nella parte centrale del tessuto. Una deviazione di 1-3 cm delle maglie in corrispondenza del bordo della vaschetta è piuttosto comune, a seconda della viscosità dell'emulsione.

Angolo – Generalmente si adotta un angolo di 15°–30° rispetto al piano orizzontale. Il fattore più importante è mantenere l'angolo costante. Molte vaschette sono dotati di tappini preformati all'angolo corretto.

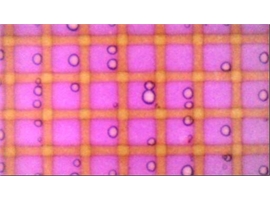

Velocità – Occorre cercare di applicare l’emulsione il più lentamente possibile. In questo modo si aiuterà a ridurre al minimo la quantità di aria intrappolata nelle aperture delle maglie. Più sono larghe le maglie e più densa è l'emulsione, più si dovrà procedere con lentezza. Tuttavia, se si applica il prodotto manualmente e lentamente, occorre fare attenzione per evitare di creare linee poco uniformi sul tessuto. L'immagine mostra un rivestimento in cui l'aria è rimasta intrappolata. Indicativamente, le velocità possono variare dagli 80 ai 300 cm/min a seconda della viscosità dell'emulsione.

Suggerimento: Anche piccole variazioni di profondità dell'emulsione nella vaschetta stendi gelatina possono condizionare notevolmente lo spessore dell’emulsione sul telaio . Nel caso in cui questo sia un fattore critico, ad es. nel caso delle stampe in quadricromia e mezzi toni, assicurarsi che le vaschette siano sempre piene alla stessa profondità, per ogni telaio della serie.

Pulire, con un panno, il bordo della vaschetta immediatamente dopo l'applicazione.

Regime di applicazione - Stabilire il numero di mani di emulsione che si applicano e il modo in cui vengono applicati è il modo migliore per controllare i valori Rz ed EOM del telaio. Per la maggior parte delle applicazioni di serigrafia, l'obiettivo è produrre un telaio che presenti una superficie di tessuto sottile e piana sul lato di stampa, e appena uno strato sottile, perfettamente essiccato di emulsione sul lato racla. Lo spessore esterno del telaio deriva principalmente dall'applicazione di varie mani di emulsione dal lato racla, mentre la sua planarità dall'applicazione di sottili strati di emulsione di rivestimento sul lato di stampa.

Normalmente in caso di applicazione manuale si applicano 1 o 2 mani di emulsione sul lato di stampa del telaio che "riempie" il tessuto, seguite immediatamente da 1 o 2 mani sul lato racla. In questo modo, l'emulsione bagnata passa attraverso il tessuto al lato di stampa, lasciando solo uno strato sigillante sottile su quello opposto. Con le macchine stendi gelatina è possibile rivestire entrambi i lati con ogni passata; si tratta di un metodo molto efficace, ma si deve garantire che la passata finale della mano di fondo avvenga sempre sul lato della racla.

Ovviamente esistono molte variazioni sul tema, a seconda delle dimensioni del telaio, delle caratteristiche del tessuto, dei requisiti dell'immagine, ecc. Tuttavia, il requisito principale è iniziare su lato di stampa e finire sul lato racla.

Mani di rivestimento - Tutte le emulsioni perdono volume essicandosi, poiché l'acqua evapora e si ritirano attorno alle fibre del tessuto lasciando superfici disomogenee. Per colmare questi vuoti nella superficie disomogenea dell'emulsione si ricorre a rivestimenti successivi, al fine di creare una superficie piatta del tessuto (Rz ridotto) e ridurre al minimo l'effetto dente di sega durante la stampa. Le mani di rivestimento possono però essere applicate solo ai telai già completamente asciutti. Generalmente, ogni 2 mani il telaio viene lasciato asciugare di nuovo. Se occorre un valore Rz ancora più basso, si possono applicare altre mani.Alcuni macchinari di applicazione sono dotati di essiccatori IR che facilitano l'essicazione intermedia e consentono di applicare le mani di rivestimento all'interno di un processo di produzione continuo.

Suggerimento: Per le applicazioni con specifiche elevate, si possono utilizzare vaschette squadrate in combinazione con vaschette stondate. La vaschetta stondata potrà essere usata per lo strato di base mentre l'altro per le mani successive, "bagnate sull'asciutto". Ciò riduce la rugosità (Rz) senza aumentare significativamente il profilo del tessuto (EOM).

Essiccazione - I telai emulsionati devono essere essiccati orizzontalmente, con il lato di stampa rivolto verso il basso. Se asciugati in verticale, l'emulsione creerà effetti disomogenei, scivolando sul tessuto prima di seccarsi. Per i migliori risultati, i telai vanno essiccati accuratamente, con aria calda e asciutta (35°C, 10% RH). L'essiccazione è una fase critica del processo serigrafico: suggeriamo di consultare la nostra Guida all'essiccazione per maggiori informazioni, disponibile su macdermid.com/autotype

Misurazione del profilo del tessuto (EOM) - La capacità di misurare il profilo del telaio è fondamentale per buoni risultati di stampa, dato che anche una differenza di +1µ sul profilo potrà comportare una visibile differenza nel deposito dell'inchiostro bagnato. Su maglie in poliestere, un dispositivo palmare apposito sarà semplice da usare e fornirà letture immediate.

Misurazione della rugosità del tessuto (Rz) - Un tessuto rugoso (Rz elevato) dà risultati di stampa scarsi ed è pertanto molto utile misurare il valore Rz. Oggi, sono disponibili molti misuratori di Rz portatili, che garantiscono una lettura istantanea della rugosità della superficie del tessuto.

Rivestimento di tessuti ultra-spessi - Per il rivestimento di tessuti ultra-spessi esiste una tecnica speciale (>200µ). Per maggiori informazioni, si invita a fare riferimento alla Guida alla produzione di tessuti ultra-spessi disponibile sul nostro sito web, macdermid.com/autotype.

Download Print Friendly Version Italian