Download Print Friendly Version: Spanish

Guía Práctica - Recubrimiento con Emulsión

Synopsis...

Esta Guía Práctica le llevará, paso a paso, a través de técnicas de eficacia probada para recubrir con emulsiones de foto-esténcil PLUS.

Objetivo – Lograr una producción constante de pantallas de alta calidad que cumplan con todos sus requisitos de impresión serigráfica.

Recomendaciones:

Sensibilizar y mezclar - Las emulsiones PLUS vienen sensibilizadas previamente, o con un sensibilizante Diazo por separado. La bolsita de polvo Diazo está diseñada para añadir directamente a la emulsión sin necesidad de disolverla previamente en agua. Esto asegurará que se mantenga la viscosidad controlada de fábrica para ofrecerle la consistencia óptima. Utilice siempre tijeras para abrir la bolsita de Diazo para obtener un corte limpio. Sostenga la bolsita abierta a 1 o 2 cms de la superficie de la emulsión y vaya espolvoreando poco a poco sobre ella. Utilice un agitador de madera o plástico (nunca uno de metal) para integrar el polvo Diazo en la emulsión y minimizar la pérdida de polvo. A continuación, mezcle muy bien la emulsión.

Consejo práctico: Sensibilice siempre la emulsión al menos 24 horas antes de que vaya a necesitarla en la producción, para permitir que Diazo se disuelva completamente y para que la emulsión se desairee.

Las emulsiones de fotopolímero en un solo proceso deben mezclarse antes de su uso inicial, ya que el contenido podría apelmazarse ligeramente durante su periodo de almacenamiento.

Recubrimiento manual o automático -

Tanto con recubrimientos manuales como automáticos se obtienen unos resultados excelentes; sin embargo, las máquinas de recubrimiento automático suelen permitir un mayor grado de consistencia del que se obtiene con el recubrimiento manual. Utilizar máquinas de recubrimiento es especialmente ventajoso a la hora de procesar pantallas muy grandes, o cuando las pantallas son todas del mismo tamaño.

Seleccionar raedera para recubrir –

Seleccionar y posteriormente mantener en posición la raedera para recubrir es fundamental para poder obtener unos resultados de calidad óptima. Las raederas están disponibles tanto con borde redondeado como afilado dependiendo del tipo de depósito requerido. Una raedera con borde afilado depositará bastante menos emulsión por capa que una con borde redondeado. Revise el borde de recubrir de la raedera periódicamente para comprobar que no haya mellas o irregularidades en el perfil, y sustituya si procede.

Técnicas de recubrimiento - La presión, el ángulo y la velocidad del recubrimiento afectarán a la cantidad de emulsión que se deposita con cada pasada. A continuación se expone un resumen de cada técnica:

Presión – Es más importante que la presión sea constante a que sea absoluta. Aplique suficiente presión para asegurar que el borde de la raedera está en perfecto contacto con la malla y que este contacto se mantiene durante toda la aplicación. Conviene aumentar ligeramente la presión cuando se trabaja con una emulsión de alta viscosidad, para evitar que se acumule en el centro de la pantalla. Es bastante habitual que exista una desviación de la malla de entre 1 y 3 mm en el borde de la raedera, dependiendo de la viscosidad de la emulsión.

Ángulo – Normalmente se utiliza un ángulo de 15°–30° desde el horizontal. Una vez más, mantener un ángulo constante es el factor más importante. Muchas raederas tienen las tapas inferiores precortadas según el ángulo apropiado.

Velocidad – Aplique siempre la capa lo más lentamente posible, ya que ayudará a minimizar la cantidad de aire que va quedando retenido en las aberturas de la malla. Cuanto más gruesa sea la malla y más densa sea la emulsión, más lento debería ser el proceso de recubrimiento. Sin embargo, si usted va a aplicar el recubrimiento manualmente, tenga cuidado de no crear líneas de producto en la malla. Esta imagen muestra aire retenido durante el recubrimiento. Como guía aproximada, las velocidades pueden variar de 80 a 300 cm/min dependiendo de la viscosidad de la emulsión.

Consejo práctico: Unas pequeñas variaciones en la profundidad de la emulsión en la raedera para recubrir pueden suponer una gran diferencia en el espesor de la capa. En casos en que el espesor del recubrimiento sea crucial, p. ej. impresión con cuatro semitonos, asegúrese de que las raederas están siempre llenas hasta la misma profundidad para cada pantalla en el conjunto.

Limpie siempre el borde de recubrir inmediatamente tras su uso.

Cantidad de capas - El número de capas que aplique y la manera en que las aplique serán la mejor manera de controlar la rugosidad (Rz) y la emulsión sobre la malla (EOM) del esténcil. Para la mayoría de aplicaciones serigráficas, el objetivo es producir una pantalla con una superficie de esténcil que sea fina y plana en la cara de impresión, y con una capa de emulsión fina y totalmente seca en la cara de la racleta. El grosor del esténcil se debe principalmente a aplicar múltiples capas húmedas en la cara de la racleta, mientras que su suavidad es gracias a la aplicación de finas capas superficiales de emulsión en la cara de impresión.

En el caso del recubrimiento manual, la cantidad de capas habitual suele ser de 1 o 2 capas de base de emulsión en la cara de impresión de la pantalla para 'rellenar' la malla, e inmediatamente después se aplican 1 o 2 capas en la cara de la racleta. Esto hace que la emulsión húmeda traspase la malla hacia a la cara de impresión, dejando solo una capa delgada y sellante en la cara de la racleta. Las máquinas de recubrimiento ofrecen la posibilidad de recubrir ambas caras con cada pasada. Este es un método muy eficaz; sin embargo asegúrese de que la última pasada para la capa de base se da siempre desde la cara de la racleta.

Hay obviamente muchas variaciones a este tema dependiendo del tamaño del marco, la densidad de la malla, los requisitos de imagen, etc.; pero el requisito principal es empezar en la cara de impresión y terminar en la cara de la racleta.

Hay obviamente muchas variaciones a este tema dependiendo del tamaño del marco, la densidad de la malla, los requisitos de imagen, etc.; pero el requisito principal es empezar en la cara de impresión y terminar en la cara de la racleta.

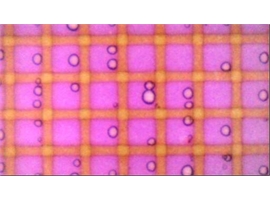

Capas de recubrimiento superficial - Todas las emulsiones pierden volumen durante el secado, ya que el agua se evapora y en consecuencia se retraen alrededor de las fibras de la malla dejando una superficie irregular. El recubrimiento superficial se utiliza para rellenar estos huecos en la superficie irregular de la emulsión en la cara de impresión, para crear una superficie de pantalla plana (Rz baja) que minimice el 'zigzag' durante la impresión. El recubrimiento superficial solo puede aplicarse a pantallas que han sido secadas por completo. Normalmente se aplican 2 capas de recubrimiento a la superficie y se vuelve a secar la pantalla. Si es necesaria una rugosidad todavía menor, pueden aplicarse capas adicionales a la superficie.Algunas máquinas de recubrimiento están equipadas con secadores de infrarrojos que facilitan el secado intermedio y permiten aplicar las capas de recubrimiento superficial como parte de un proceso de producción continua.

Consejo práctico: Para aplicaciones de alta especificación, puede utilizar una raedera con borde afilado en combinación con una con borde redondeado. Utilice la raedera con borde redondeado para aplicar la capa base y la de borde afilado para aplicar las capas de recubrimiento superficial 'húmedo sobre seco'. Esto reduce la rugosidad (Rz) superficial sin necesidad de aumentar demasiado la emulsión sobre la malla (EOM) del esténcil.

Secado - Las pantallas de emulsión deben secarse horizontalmente con la cara de impresión hacia abajo. Si seca las pantallas verticalmente, la emulsión se escurrirá como una 'cortina' en la malla antes de secarse. Las pantallas deben ser secadas completamente con aire caliente y seco (35ºC/95ºF, 10% HR) para obtener los mejores resultados. El secado es un paso fundamental en el proceso serigráfico. Consulte más información en la 'Guía Práctica de Secado' que encontrará en macdermid.com/autotype

Perfil de medición del esténcil (emulsión sobre la malla o EOM) - La capacidad de medir el perfil del esténcil es fundamental para poder obtener una impresión serigráfica consistente, ya que una diferencia de solo +1µ en el perfil del esténcil puede suponer una diferencia notoria en el depósito de tinta húmeda. Un aparato de medición manual del grosor del recubrimiento es fácil de usar en una malla de poliéster y ofrecerá una lectura instantánea.

Medición de la rugosidad (Rz) del esténcil - Un esténcil rugoso (Rz alta) ofrecerá una calidad de impresión más deficiente, por lo que la capacidad de medir la Rz resulta muy útil. Hoy en día existen muchos medidores de Rz portátiles que le ofrecerán una medición instantánea de la rugosidad superficial de su pantalla.

Esténciles con recubrimiento extra-grueso - Existe una técnica especial para esténciles con recubrimiento extra-grueso (>200µ). Para más información, consulte la Guía Práctica para Producir Esténciles Extra-gruesos en nuestro sitio web macdermid.com/autotype.

Donde comprar

Download Print Friendly Version Spanish